I. Časti na pečiatku kovov: základný kameň priemyselnej výroby

V Grand Landscape moderného priemyslu sú časti pečiatky kovov ako nevyhnutný základný kameň, ktorý pevne podporuje rozvoj mnohých odvetví. Z automobilov, ktoré používame na denné cestovanie do oslnivej škály elektrických spotrebičov doma; Od elektronických výrobkov na stole až po kovové komponenty na stavebnom mieste sú kovové pečiatky všade. Vďaka svojim jedinečným výhodám a širokej uplatniteľnosti sú hlboko integrované do všetkých aspektov ľudskej výroby a života.

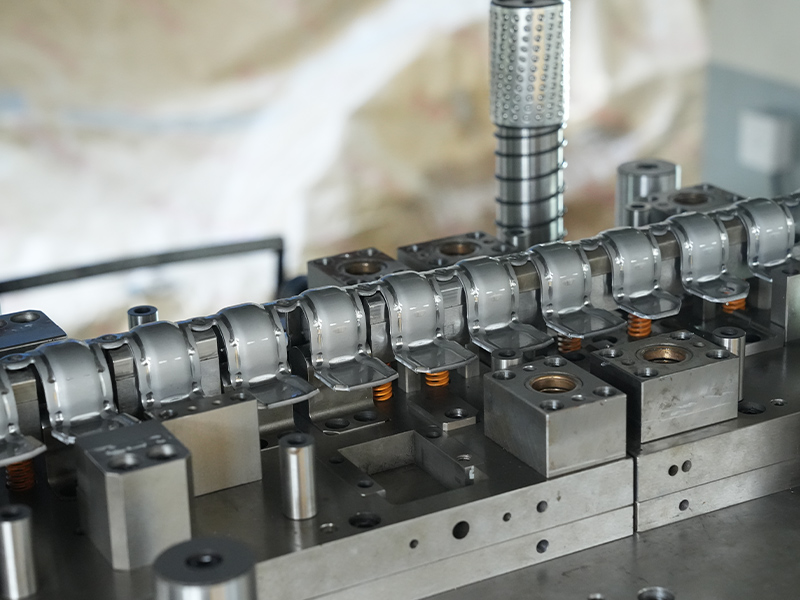

Odvetvie výroby automobilov je jednou z dôležitých oblastí aplikácií kovových častí. Narodenie automobilu si vyžaduje, aby spolupracovali stovky alebo tisíce kovových častí. P škrile tela, rám dverí a rôzne časti motora sa väčšinou vyrábajú technológiou kovovej pečiatky. Tieto pečiatkové časti dodávajú automobilu nielen pevnú štruktúru a zaisťujú bezpečnosť počas jazdy, ale tiež určujú vzhľad a aerodynamický výkon automobilu do určitej miery. Ako príklad vezmeme telo auta, jeho komplexný zakrivený povrch a presné požiadavky na veľkosť sa dajú dosiahnuť iba prostredníctvom pokročilej technológie pečiatky kovov. Navyše, keďže sa snaha o ľahké a úsporu energie automobilového priemyslu stáva silnejším a silnejším a silnejšími kovovými pečiatkami neustále inovujú pri výbere materiálu a navrhovaní procesov a snažia sa znížiť hmotnosť a spotrebu energie a zároveň zaisťujú silu.

V elektronickom priemysle zohrávajú dôležitú úlohu aj časti pečiatky kovov. V elektronických výrobkoch, ako sú mobilné telefóny, počítače a tablety, sú veľké množstvo kovových častí, ako sú škrupiny, vnútorné konzoly, konektory atď. Tieto pečiatkové časti musia mať vysokú presnosť a dobrú vodivosť a odolnosť proti korózii, aby sa splnili prísne požiadavky elektronických výrobkov pre výkon a spoľahlivosť. Napríklad kovová škrupina mobilného telefónu musí byť nielen tenká a krásna, ale musí byť tiež schopná účinne chrániť elektromagnetické rušenie a chrániť vnútorný obvod; Chladne umývadlo počítača sa musí vyrábať prostredníctvom procesu pečiatky, aby sa vytvorila zložitá štruktúra plutvovej štruktúry na zlepšenie účinnosti rozptylu tepla.

Priemysel domácich zariadení je tiež dôležitým trhom pre časti s pečiatkami kovov. Mnoho škrupín, vnútorných nádrží, držiakov a ďalších častí domácich spotrebičov, ako sú chladničky, práčky, klimatizačné zariadenia a mikrovlnné rúry, sa vyrábajú pomocou procesov kovových pečiatok. Tieto pečiatkové časti musia nielen zabezpečiť dostatočnú silu a stabilitu, ale tiež spĺňať požiadavky krásy a ľahké spracovanie. Zároveň s inteligentným a personalizovaným vývojom priemyslu domácich spotrebičov predstavuje aj dizajn a výroba kovových pečiatok aj vyššie výzvy a nové materiály a procesy je potrebné neustále vyvíjať na dosiahnutie diferencovanej konkurencie výrobkov.

Stavebné pole je tiež neoddeliteľné od podpory kovových pečiatok. Od rámu oceľovej konštrukcie veľkých budov po malé komponenty, ako sú dvere, okná, steny záclon a zábradlí, zohrávajú dôležitú úlohu kovové pečiatky. V budovách oceľovej konštrukcie sa pečiatky používajú na spájanie hlavných komponentov, ako sú oceľové lúče a oceľové stĺpy, aby sa zabezpečila stabilita stavebnej konštrukcie; Vo výrobe dverí a okien sa pečiatky používajú na výrobu okien, okenných krídiel, pántov, kľučiek a iných komponentov, ovplyvňujúcich tesnenie, zvukovú izoláciu a servisnú životnosť dverí a okien. Okrem toho má stavebný priemysel prísne štandardy pre požiarne, odolné voči hrdzu a korózne odolné voči kovovým pečiatkam, ktoré tiež podporujú neustále zlepšovanie súvisiacich materiálov a procesov.

Je zrejmé, že kovové pečiatky zastávajú nenahraditeľnú pozíciu v modernom priemysle a ich kvalita a výkon priamo ovplyvňujú kvalitu a konkurencieschopnosť trhu po prúde. Vo výrobnom procese kovových pečiatok je výber kovových materiálov nepochybne jedným z najdôležitejších spojení. Rôzne kovové materiály majú svoje vlastné jedinečné fyzikálne, chemické a mechanické vlastnosti, ktoré určujú ich výkon pri spracovaní pečiatky a scenáre aplikácie po tom, čo boli vyrobené na pečiatky. Preto je hĺbková diskusia o tom, ktorý kov je najlepšou voľbou pre časti s pečiatkami kovov, dôležitý význam pre zlepšenie kvality pečiatok, znižovanie výrobných nákladov a rozširovanie oblastí aplikácií. Toto nie je len zameranie odborníkov na pečiatku kovov, ale aj dôležitú tému na podporu zlepšenia celej úrovne priemyselnej výroby.

II. Prísne požiadavky procesu pečiatky na kovových materiáloch

V presnej a zložitej výrobnej oblasti kovovej pečiatky sú kovové materiály ako protagonisti tohto procesu sviatku. Kvalita ich výkonu priamo určuje kvalitu a výkon častí pečiatkov a potom ovplyvňuje kvalitu celého priemyselného produktu. Proces pečiatky uvádza vpred viacrozmerné a mimoriadne prísne požiadavky na kovové materiály. Tieto požiadavky pokrývajú kľúčové aspekty, ako je materialica, sila a tvrdosť, odolnosť proti korózii, kvalita povrchu a vzhľad. Každá dimenzia hrá nevyhnutnú úlohu v procese pečiatky. Sú vzájomne prepojené a vzájomne obmedzené a spoločne budujú kvalitný základný kameň výroby kovových pečiatok.

I) Vynikajúca machinabilita

Na pódiu kovovej pečiatky sú dobré plasticity a odpustnosť základnými kameňmi, aby kovové materiály žiarili. Plasticita, rovnako ako magický shaper, dáva kovovi schopnosť voľne meniť svoj tvar počas procesu pečiatky, takže môže presne tvarovať rôzne zložité a jemné tvary v objatí formy podľa predvoleného plánu. Odpustnosť je ako kvalifikovaný remeselník, ktorý zaisťuje, že kov sa môže rovnomerne deformovať, keď je vystavený silnému tlaku bez akýchkoľvek zlomenín alebo praskajúcich defektov. Perfektná kombinácia týchto dvoch je kľúčom k hladkému priechodu kovových materiálov pomocou testu na pečiatku.

Ako príklad si vyberte pečiatku telových panelov v automobilovej výrobe. Tieto panely majú nielen komplexný tvar, ako sú kapucne, dvere atď., S veľkým počtom kriviek a povrchov, ale majú tiež extrémne vysoké požiadavky na presnosť s vysokou rozmerom. Počas procesu pečiatky musia mať kovové listy dobrú plasticitu, aby sa hladko vyplnila dutina formy pod tlakom formy a vytvorila presný tvar. Odpustnosť zároveň zabezpečuje stabilitu hárku počas deformácie a vyhýba sa prasknutiu spôsobeným koncentráciou miestneho stresu. Ak matrica kovových materiálov nie je dobrá, je to ako tanečník, ktorý nemá talent a má ťažkosti s chôdzou na pódiu a nemôže dokončiť pôvabné pohyby. V skutočnej výrobe sa vyskytli prípady, keď vybrané kovové materiály nemajú dostatočnú plasticitu. Pri pečiatke bočných panelov automobilových telies sa v ohybových častiach dosiek objavuje veľké množstvo trhlín, čo vedie k zošrotovaniu všetkých pečiatkových častí v tejto šarži. To nielen spôsobuje obrovský materiálový odpad, ale tiež vážne ovplyvňuje pokrok výroby a zvyšuje výrobné náklady.

Bežné pečiatkové materiály, ako napríklad oceľ, hliník, meď a nehrdzavejúca oceľ, majú svoje vlastné výhody pri machinátovi. Oceľ sa široko používa v pečiatkovom poli kvôli svojej vysokej pevnosti a dobrej plasticite a môže spĺňať požiadavky rôznych procesov pečiatky; Hliník je uprednostňovaný v oblastiach s prísnymi požiadavkami na hmotnosť, ako je letecký a automobilový ľahký váh, vďaka svojej ľahkej hmotnosti a dobrej plasticite; Meď má dobrú vodivosť a plasticitu a často sa používa na výrobu pečiatok v elektronických komponentoch; Nerezová oceľ hrá dôležitú úlohu pri príležitostiach s vysokými požiadavkami na odolnosť proti korózii kvôli svojej vynikajúcej odolnosti proti korózii a určitej plasticite.

Ii) vysoká sila a vysoká tvrdosť

Keď sa z formy rodia časti pečiatky kovov, prijímajú svoje príslušné misie a nesú rôzne sily a tlaky v rôznych scenároch aplikácie. Preto kovové materiály vybrané pre pečiatky musia mať dostatočnú pevnosť a tvrdosť, čo je ako vložiť vrstvu pevného brnenia na pečiatky, aby mohli účinne odolať deformácii a opotrebovaniu počas služby a zabezpečiť kvalitu a životnosť produktu.

Pri výrobe automobilových motorov je spojovacia tyč motora kľúčovou časťou pečiatky. Počas prevádzky motora musí vydržať obrovskú periodickú zotrvačnosť a výbušné sily. Rozsah a smer týchto síl sa neustále menia, čo kladie extrémne vysoké požiadavky na pevnosť a tvrdosť spojovacej tyče. Ak je pevnosť materiálu spojovacej tyče nedostatočná, môže sa deformovať alebo dokonca zlomiť pri dlhodobom vysokom zaťažení, čo spôsobuje zlyhanie motora a vážne ovplyvňuje výkon a bezpečnosť vozidla. Podľa štatistík existuje mnoho prípadov zlyhaní automobilov spôsobených problémami s pevnosťou spojením motora, čo nielenže prináša majiteľom automobilov veľké nepríjemnosti, ale tiež spôsobuje obrovské hospodárske straty výrobcom automobilov.

V oblasti letectva je väčšina štrukturálnych častí lietadiel vyrobená z kovových častí. Počas letu lietadla musia tieto konštrukčné časti odolať vplyvu komplexných aerodynamických síl, vibračných zaťažení, zmien teploty a ďalších faktorov. Napríklad krídlo lúča lietadla, ako dôležitá podporná súčasť štruktúry lietadla, musí mať extrémne vysokú pevnosť a tvrdosť, aby sa zabezpečila stabilita a bezpečnosť krídla počas letu. Zároveň, s cieľom znížiť hmotnosť lietadla a zlepšiť výkon letu, existujú aj prísne požiadavky na pomer pevnosti k hmotnosti materiálu, čo si vyžaduje starostlivú optimalizáciu pri výbere a návrhu materiálu.

Iii) Vynikajúci odpor korózie

V skutočnom svete čelia kovové pečiatky často tvrdé pracovné prostredie. Sú buď vystavení vlhkému vzduchu a v úzkom kontakte s vlhkosťou a kyslíkom; Alebo sa umiestnia do priemyselného prostredia obsahujúceho rôzne chemikálie a sú erodované korozívnymi médiami, ako sú kyseliny a alkalis. V takomto prostredí, ak kovové pečiatky nemajú vynikajúci odolnosť proti korózii, budú ako loď kymácajúca sa vo vetre a daždi a čoskoro budú ponorené vlnami korózie a oxidácie, stratia pôvodný výkon a funkcie.

Ako príklad vezmite kovové billboardy používané vonku. Sú vystavené vetru, dažďu, slnku a dažďu po celý rok. Vlhkosť, kyslík vo vzduchu a znečisťujúce látky, ako je oxid siričitý a oxidy dusíka v priemyselnom odpadovom plyne, korodujú povrch kovových častí billboardov. Ak má vybraný kovový materiál zlá odolnosť proti korózii, Rust sa čoskoro objaví na povrchu billboardu, čo ovplyvní nielen vzhľad, ale tiež zníži štrukturálnu pevnosť billboardu a skráti jej životnosť. Použitie nehrdzavejúcej ocele s dobrým odporom korózie alebo kovovými materiálmi s povrchovou protioróznou ošetrením na výrobu billboardových pečiatok môže účinne odolať korózii a udržiavať krásu a integritu billboardu.

V chemickom priemysle musia kovové pečiatky v mnohých zariadeniach kontaktovať rôzne korozívne médiá, ako sú silné kyseliny a alkalis. Napríklad lopatky miešania a konektory potrubia v reaktore sú náchylné k zlyhaniu korózie pri dlhodobom pôsobení korozívnych médií. Výkonnosť rôznych kovov v rovnakom korozívnom prostredí sa výrazne líši. Nerezová oceľ má dobrý odolnosť proti korózii, pretože na svojom povrchu môže tvoriť hustý oxidový film. Všeobecne sa používa v chemických zariadeniach; Zatiaľ čo obyčajná uhlíková oceľ bude čoskoro korodovaná a perforovaná v rovnakom korozívnom prostredí a nemôže splniť požiadavky na použitie. Porovnaním rýchlosti korózie a morfológie korózie rôznych kovov v rovnakom prostredí korózie môžeme jasne vidieť dôležitosť odolnosti proti korózii voči kovovým pečiatkom.

(Iv) vynikajúca kvalita povrchu a vzhľad

V dnešnom vysoko konkurenčnom trhovom prostredí majú spotrebitelia čoraz väčšie požiadavky na výrobky. Venujú nielen pozornosť výkonu a kvalite výrobkov, ale majú aj vyššie a vyššie estetické požiadavky na výskyt výrobkov. Ako dôležitá súčasť výrobku ovplyvňuje priamy obraz a konkurencieschopnosť produktu na trhu.

Vezmite ako príklad elektronické výrobky. Kovové škrupiny mobilných telefónov, tabliet atď. Nielenže musia mať dobrú pevnosť a výkon rozptylu tepla, ale vyžadujú aj hladké a ploché povrchy bez defektov, ako sú nedostatky a škrabance. Kvalita povrchu a vzhľad týchto škrupín priamo súvisia s prvým dojemom spotrebiteľov o produkte a ich túžbou kúpiť. Ak je kvalita povrchu kovových čiastkových častí zlá, so zjavnými škrabancami, jamami alebo deformáciou bude ťažké vyhrať priazeň spotrebiteľov, aj keď je vlastný výkon produktu dobrý. Raz bola elektronická spoločnosť, ktorá pri výrobe kovových škrupín mobilného telefónu nekontrolovala kvalitu povrchu pečiatok, čo malo za následok veľké množstvo škrabancov a nedostatkov na dávke škrupín mobilných telefónov. Po uvedení výrobkov na trhu dostali od spotrebiteľov veľké množstvo sťažností, ktoré nielen ovplyvnili reputáciu spoločnosti, ale tiež spôsobili obrovské hospodárske straty.

V priemysle domácich zariadení majú škrupiny domácich spotrebičov, ako sú chladničky a práčky, prísne požiadavky na kvalitu povrchu a vzhľad. Tieto škrupiny musia byť nielen krásne a veľkorysé, ale tiež ľahké čistiť a udržiavať. Používanie častí kovových pečiatkov s dobrou kvalitou povrchu na výrobu škrupín domáceho spotrebiča môže zvýšiť celkovú kvalitu domácich spotrebičov a stretnúť sa s hľadaním krásnych a pohodlných domácich prostredí spotrebiteľov. Zároveň dobrá kvalita povrchu môže tiež znížiť ťažkosti a náklady na procesy povrchového spracovania a zlepšiť účinnosť výroby.

III. Analýza výkonu bežných kovových materiálov pri pečiatke

V presnej a zložitej výrobnej oblasti kovovej pečiatky je výber kovových materiálov ako kľúčové rozhodnutie, ktoré priamo súvisí s kvalitou, výkonom a rozšírením aplikácií v pečiatkových častiach. Rôzne kovové materiály ukazujú svoj vlastný štýl vo fáze pečiatky s ich jedinečnými fyzikálnymi, chemickými a mechanickými vlastnosťami a stávajú sa nevyhnutnou a dôležitou úlohou v priemyselnej výrobe. Analyzujme výkon niekoľkých bežných kovových materiálov pri pečiatke a preskúmajte ich výhody a charakteristiky.

I) hliník: kombinácia ľahkosti a odolnosti proti korózii

Hliník, ako neželezný kov, ktorý je vysoko uprednostňovaný v oblasti kovovej pečiatky, vyniká medzi mnohými kovovými materiálmi s jedinečným šarmom. Je relatívne cenovo dostupný, čo umožňuje efektívnu kontrolu nákladov vo veľkom meradle výroby a prináša podnikom značné ekonomické výhody. Pozoruhodnejšie je, že hliník má vynikajúci pomer sily k hmotnosti, ktorý je ako kúzelný kľúč, ktorý otvára dvere ľahkej výrobe. V oblasti výroby automobilov, s čoraz prísnejšími požiadavkami na ochranu životného prostredia a úspory energie, výrobcovia automobilov obrátili svoju pozornosť na hliníkové časopisy. Po kľúčových častiach bloku automobilu, rámec tela atď. Vyrábajú časti hliníkových častí, hmotnosť celého vozidla sa výrazne zníži, zatiaľ čo pevnosť sa vôbec nezníži. To nielen zlepšuje spotrebu paliva automobilu a znižuje emisie výfukových plynov, ale tiež zlepšuje výkonnosť a výkonnosť manipulácie vozidla, čím sa spotrebiteľom prináša lepší zážitok z jazdy. Podľa príslušných údajov môžu vozidlá používajúce diely na pečiatku hliníka znížiť spotrebu paliva o 10% - 15% a emisie výfukových plynov o 15% - 20% v porovnaní s tradičnými oceľovými automobilmi.

V oblasti letectva hrá hliník nenahraditeľnú úlohu. Požiadavky na hmotnosť lietadiel sú takmer drsné, pretože každý gram redukcie hmotnosti znamená, že je možné prenášať viac paliva, môže sa preletieť dlhšia vzdialenosť alebo je možné prepravovať viac zariadení. Hliníkové pečiatkové diely stali sa ideálnym materiálom pre krídla lietadiel, trupy, časti motora atď. Kvôli ich ľahkej hmotnosti a vysokej pevnosti. Napríklad lietadlá v sérii Boeing používajú veľké množstvo hliníkových častí, ktoré umožňujú lietadlu dosiahnuť ľahký dizajn a zlepšiť účinnosť a výkon letu a zároveň zaisťovať štrukturálnu pevnosť a bezpečnosť. Zároveň má hliník tiež dobrú odolnosť proti korózii, čo jej umožňuje udržiavať stabilný výkon v drsnom prostredí, ako je vlhkosť, kyselina a alkali. V morskom prostredí sa hliníkové pečiatkové časti široko používajú pri výrobe lodí, ako sú konštrukcie trupu, paluby atď., Ktoré môžu účinne odolať erózii morskej vody a predĺžiť služobnú životnosť lodí. Hliník je navyše netoxický a neškodný, vďaka čomu je tiež veľmi užitočný v oblastiach s extrémne vysokými požiadavkami na hygienu a bezpečnosť, ako je balenie potravín a ubytovanie zdravotníckych zariadení. Počas procesu dokončovania, aj keď hliník nevyžaduje ďalší povlak na ochranu, môže eloxizácia nielen ďalej zlepšiť jeho vzhľad, ale tiež výrazne zlepšiť jeho odolnosť proti korózii, čím uspokojuje rôzne potreby rôznych používateľov na vzhľad a výkon produktu.

Ii) nehrdzavejúca oceľ: symbol pevnosti a trvanlivosti

Nerezová oceľ, čierny kov obsahujúci veľké množstvo chrómu, molybdénu a niklu, je ako bojovník v brnení, ktorý vykazuje vynikajúci výkon vo svete kovovej pečiatky. Jeho odolnosť proti korózii je jedinečný. Či už v vlhkom vzduchu alebo v korozívnych chemických médiách, z nehrdzavejúcej ocele sa môžu držať svoje stĺpiky a nie je ľahké hrdzaviť a korodovať. V chemickom priemysle sú vybavenie, ako sú reaktory, potrubia a ventily, často v úzkom kontakte s rôznymi korozívnymi médiami, ako sú silné kyseliny a alkalis. Nerezová oceľ sa stala preferovaným materiálom pre tieto zariadenia kvôli jeho vynikajúcemu odporu korózie. Reaktory vyrobené z Časti z nehrdzavejúcej ocele môže odolávať duálnemu testu vysoko teploty, vysokého tlaku a vysoko korozívneho média, zabezpečuje hladký pokrok chemických reakcií a zároveň výrazne znižuje náklady na údržbu a výmenu frekvencie zariadenia. V priemysle spracovania potravín majú zásadný význam hygiena a bezpečnosť. Zrážky z nehrdzavejúcej ocele nie sú len odolné voči korózii, ale tiež ľahko čistiace a dezinfikujú a spĺňajú prísne hygienické normy. Všeobecne sa používajú pri výrobe zariadení na spracovanie potravín, riadu atď.

Nerezová oceľ má tiež charakteristiky nemagnety, vďaka čomu zohráva dôležitú úlohu v niektorých oblastiach, ktoré sú citlivé na magnetizmus, ako je elektronické vybavenie a lekárske vybavenie. V elektronických zariadeniach sa pečiatky z nehrdzavejúcej ocele používajú na výrobu tieniacich krytov, puzdier a iných komponentov, ktoré môžu účinne chrániť elektromagnetické interferencie a zabezpečiť normálnu prevádzku elektronického zariadenia. Jeho dobrý odpor opotrebenia je tiež vrcholom. V poli mechanickej výroby sa pečiatky z nehrdzavejúcej ocele často používajú na výrobu ložísk, ozubených kolies, hriadeľov a ďalších častí. Môžu vydržať dlhodobé trenie a opotrebenie a zlepšiť životnosť a spoľahlivosť mechanického vybavenia. Nerezová oceľ navyše nevyžaduje elektrotechniku, ktorá nielen znižuje výrobný proces a náklady, ale vyhýba sa aj problémom so znečistením životného prostredia, ktoré môžu byť spôsobené procesom elektrotechniky. Okrem toho má nehrdzavejúca oceľ tiež charakteristiky tepelného spracovania. Prostredníctvom vhodných procesov tepelného spracovania je možné ďalej zlepšiť jeho pevnosť, tvrdosť a húževnatosť, aby sa uspokojilo potreby rôznych inžinierskych aplikácií. V špičkových poliach, ako je letecký priestor a národná obrana, sa z nehrdzavejúcej ocele široko používajú v kľúčových častiach, ako sú štrukturálne časti lietadiel, časti motora, zbrane a vybavenie kvôli ich vynikajúcemu komplexnému výkonu a poskytujú podporu solídneho materiálu pre vývoj týchto polí.

Iii) nízka uhlíková oceľ: ekonomická a praktická voľba

Nízko uhlíková oceľ so svojimi ekonomickými a praktickými vlastnosťami zaberá dôležité miesto v oblasti pečiatky kovov. Jeho náklady sú relatívne nízke, čo môže účinne znížiť výrobné náklady a zlepšiť konkurencieschopnosť podnikov na trhu pri hromadnom výrobe kovových častí. Zároveň má nízka uhlíková oceľ vysokú pevnosť. Aj keď to môže byť mierne horšie ako niektoré silné ocele s vysokou pevnosťou, jej sila je dostatočná na splnenie požiadaviek v mnohých konvenčných scenároch aplikácie. Jeho trvanlivosť by sa nemala ignorovať. Môže pracovať stabilne v rôznych pracovných prostrediach a nie je ľahké poškodiť. Materiály s nízkou uhlíkovou oceľou sú k dispozícii v dvoch formách: ploché a stočené, čo poskytuje veľké pohodlie pre spracovanie pečiatkov. Nízko uhlíková oceľ v plochej forme je vhodná na výrobu niektorých pečiatok s jednoduchými tvarmi a veľkou veľkosťou, ako je škrupina a držiak veľkých zariadení; Zatiaľ čo nízka uhlíková oceľ v stočenej forme je vhodnejšia na nepretržité spracovanie pečiatkov, čo môže zlepšiť účinnosť výroby a znížiť výrobné náklady. Často sa používa na výrobu niektorých malých, hromadných pečiatok, ako sú kolíky elektronických komponentov, hardvérové príslušenstvo atď.

Vďaka svojim výhodám nízkej ceny a vysokej pevnosti môže nízka uhlíková oceľ vyrábať rôzne typy častí za nižšiu jednotkovú cenu, aby vyhovovala rôznym potrebám rôznych odvetví. V oblasti tesniacej technológie sa na výrobu tesniacich tesnení, tesniacich krúžkov a ďalších častí často používajú listy s nízkymi uhlíkmi. Jeho dobrá húževnatosť a plasticita môžu zabezpečiť, aby tesnenie pevne zapadlo do tesniaceho povrchu, dosiahli dobrý tesniaci účinok a zabránili úniku kvapaliny alebo plynu. V automobilovom priemysle sa nízkohlíková oceľ ešte viac používa. Mnoho konštrukčných častí tela, časti podvozku a vnútorných častí automobilov sú vyrazené nízkohlíkovou oceľou. Napríklad vnútorné panely dverí a kapucne automobilov majú určité požiadavky na silu a formovateľnosť. Nízko uhlíková oceľ môže dokonale spĺňať tieto požiadavky prostredníctvom primeraného procesu pečiatky a dizajnu matrice, pričom poskytuje spoľahlivé materiálové možnosti pre výrobcov automobilov za nižšie náklady. V aplikáciách trávnika a záhrady sa nízkohlíkové pečiatky používajú na výrobu lopatiek kosačky na trávu, záhradnícke nástroje, ploty a ďalšie výrobky. Ich robustné a odolné vlastnosti sa môžu prispôsobiť tvrdému pracovnému prostrediu v prírode a poskytnúť používateľom dlhodobé a spoľahlivé skúsenosti s používaním.

(Iv) meď a mosadz: Zástupcovia jedinečných vlastností

Copper, kov s jedinečným šarmom, ukázal veľa pozoruhodných vlastností v oblasti kovovej pečiatky. Je ľahké sa formovať ako učenlivý tanečník a môže sa ľahko transformovať na rôzne zložité tvary pod vedením razičiek. Vďaka tejto funkcii je meď veľmi vhodná pre rýchlu výrobu jednodielnych bezšvových komponentov a je dokonale kompatibilná s procesmi formovania za studena. Počas procesu formovania chladu bude meď postupne stvrdnúť, čím sa zlepší pevnosť a tvrdosť pečiatkových častí. Meď má tiež vynikajúci odpor korózie. Vo vlhkom vzduchu môže na povrchu tvoriť hustý oxidový film, aby sa zabránilo ďalšej korózii, čo umožňuje pečiatka medi udržiavať dobrý výkon po dlhú dobu vo vonkajších prostrediach. Vďaka svojim prírodným hygienickým vlastnostiam sa stávajú populárnou v odvetviach, ako sú lekárske, potraviny a nápoje. V lekárskej oblasti sa medené pečiatky často používajú na výrobu častí zdravotníckych pomôcok, ako sú chirurgické nástroje, domy zdravotníckeho zariadenia atď. Jeho hygienické vlastnosti pomáhajú znižovať rast baktérií, znižovať riziko infekcie a zabezpečiť zdravie a bezpečnosť pacientov. V priemysle potravín a nápojov sa medené pečiatky používajú na výrobu zariadení na spracovanie potravín, nápojových potrubí atď. A nebudú mať žiadne nepriaznivé účinky na kvalitu a bezpečnosť potravín a nápojov.

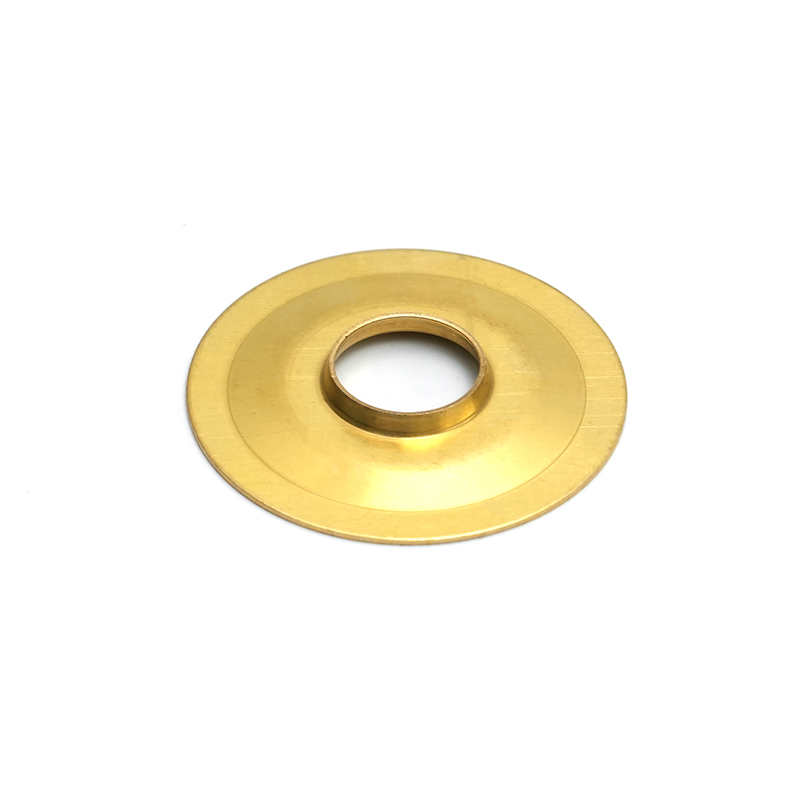

Mosadz ako zliatina meďnatého zinku zdedí mnoho prospešných vlastností medi. Má hladký povrch, vďaka ktorému sú mosadzné pečiatky krajšie a môžu splniť niektoré scenáre aplikácií s vysokými požiadavkami na vzhľad bez nadmerného povrchového ošetrenia. Jeho odolnosť proti korózii je tiež celkom vynikajúca a dokáže udržať stabilný výkon v mnohých prostrediach a nie je ľahko ovplyvnená koróziou. Mosadz má navyše dobrú vodivosť, vďaka ktorej je žiariť v oblasti elektroniky. V elektronických zariadeniach sa mosadzné pečiatky často používajú na výrobu konektorov, zásuviek, spínačov a iných komponentov, ktoré môžu zabezpečiť stabilný prenos prúdu a normálnu prevádzku elektronického zariadenia. Napríklad v elektronických výrobkoch, ako sú mobilné telefóny a počítače, sa ako interné časti pripojenia používajú mosadzné pečiatky. Ich dobrá vodivosť a spoľahlivosť sú jedným z kľúčových faktorov na zabezpečenie stabilného výkonu elektronických výrobkov. Zároveň má mosadz dobrú machinabilitu. Prostredníctvom procesu pečiatky sa môžu vyrábať rôzne časti s vysokou presnosťou a komplexne v tvare v tvare, aby sa uspokojili vývojové potreby elektronického priemyslu na miniaturizáciu a presnosť častí.

Iv. Viaceré faktory, ktoré určujú najlepší kov

I) scenáre využitia a požiadavky na výkonnosť

Rôzne priemyselné odvetvia a výrobky majú rôzne požiadavky na výkonnosť kovových častí, vďaka čomu je potrebné vyberať kovové materiály, ako je presný navigátor so zameraním na scenáre používania a požiadavky na výkon. V obrovskom a komplexnom poli výroby automobilov zohrávajú pri vybudovaní pevného tela auta kľúčovú úlohu kovovú pečiatku. Štruktúra tela automobilu, ako sú lúče, stĺpiky A, stĺpiky B atď., Sú počas procesu riadenia vozidla vystavené rôznym napätiam, vrátane ohybového stresu, ťahového stresu a nárazového stresu. Tieto časti musia mať extrémne vysokú odolnosť proti pevnosti a nárazu, aby sa zabezpečilo, že v extrémnych situáciách, ako sú zrážky, môžu účinne chrániť životy cestujúcich v aute. Vysoko pevná oceľ, ako je oceľ založená na teplu, je ideálnym materiálom pre konštrukčné časti tela automobilu, pretože môže získať ultra vysokú pevnosť a dobrú ťažnosť po vysokoteplotnom vykurovaní a procese rýchleho chladenia horúceho tvorby. Podľa štatistík je kapacita absorpcie energie automobilových telesných častí vyrobených z ocele tvarovanej za tepla v zrážke o 30% - 50% vyššia ako v prípade bežnej ocele, čo výrazne zvyšuje pasívny bezpečnostný výkon automobilu.

Časti motora automobilov, ako sú kľukové hriadele a spojovacie tyče, sú vystavené obrovským zotrvačným silám a periodickým striedavým zaťaženiam, keď motor beží pri vysokej rýchlosti. Tieto časti vyžadujú nielen vysokú pevnosť a vysokú tvrdosť, ale musia mať tiež dobrú odolnosť proti opotrebeniu a pevnosť únavy, aby sa zabezpečila dlhodobá stabilná prevádzka motora. Zliatinová oceľ, ako je zliatinová oceľ chrómu-molybdénu, výrazne zlepšuje pevnosť, tvrdosť a odolnosť proti opotrebeniu ocele pridaním zliatinových prvkov, ako je chróm a molybdén, a zároveň zlepšuje výkon únavy, čím sa stáva jedným z preferovaných materiálov pre časti motora. Pokiaľ ide o automobilový interiér a exteriérové časti, ako sú rámce na prístrojovej doske a kľučky dverí, okrem určitých požiadaviek na pevnosť a tvrdosť sa tiež zameriavajú na estetiku, odolnosť proti korózii a textúru materiálov. Hliníkové zliatiny sa široko používajú pri výrobe automobilového interiéru a vonkajších častí kvôli ich ľahkej hmotnosti, kráse a odolnosti proti korózii, čo nielen znižuje hmotnosť tela auta, ale tiež zlepšuje celkovú textúru a známku vozidla.

V elektronickom priemysle sú časti pečiatky kovov ako presné kosti a nervy elektronických zariadení, s takmer prísnymi požiadavkami na vodivosť a presnosť. Ako príklad berúce mobilné telefóny, konektory základných dosiek, tienenie krytov, antény a iné pečiatkové časti vo vnútri mobilného telefónu musia mať dobrú vodivosť, aby sa zabezpečilo stabilný prenos signálu a normálne fungovanie elektronického zariadenia. Meď a jej zliatiny, ako napríklad fosforový bronz a bronz Berylium, sa stali bežnými materiálmi pre razenie častí, ako sú elektronické konektory a pružinové listy, kvôli ich vynikajúcej vodivosti a dobrej elasticite. Pri výrobe kovových škrupín pre mobilné telefóny, zliatiny hliníka, s ich ľahkou hmotnosťou, vysokou silou a dobrou formovateľnosťou, spĺňajú nielen požiadavky mobilných telefónov pre riedkosť a pevnosť, ale tiež dosahujú bohatý a rozmanitý vzhľad prostredníctvom procesov povrchového spracovania, ako je eloxizácia a vylepšuje vizuálnu krásu a pocit mobilných telefónov.

Časti na pečiatku počítačového chladiča musia mať dobrú tepelnú vodivosť a výkon rozptyľovania tepla, aby sa zabezpečilo, že počítač môže účinne rozptýliť teplo počas dlhodobej prevádzky a vyhnúť sa poškodeniu výkonu alebo poškodeniu hardvéru v dôsledku prehriatia. Meď a hliník sa stali hlavnými materiálmi pre časti pečiatkov počítačového chladiča kvôli ich dobrej tepelnej vodivosti. Medzi nimi má meď vysokú tepelnú vodivosť a je vhodná pre špičkové počítačové radiátory s extrémne vysokým požiadavkám na rozptyl tepla; Zatiaľ čo hliník sa širšie používa v bežných počítačových radiátoroch z dôvodu nízkej ceny a ľahkej hmotnosti. Zároveň, aby sa zlepšila účinnosť rozptylu tepla chladiča, pečiatkové časti obvykle prijímajú zložitý návrh štruktúry plutvovej štruktúry, ktorý vyžaduje, aby kovové materiály mali dobrú machinabilitu a boli schopné produkovať vysoko presné a komplexné plutvy v tvare písania prostredníctvom procesu pečiatky.

Ii) Zohľadnenie nákladov: kompromis nákladov a výkonu

V procese výberu materiálov pri kovových častiach je nákladový faktor ako stupnica, ktorú nemožno ignorovať, čo vždy ovplyvňuje výber rozhodnutia. Zohľadnenie nákladov sa neobmedzuje iba na kúpnu cenu kovových materiálov, ale komplexný systém, ktorý pokrýva cenu materiálu, náklady na spracovanie a komplexné náklady, ktoré prinesie životnosť. Je potrebné urobiť presný kompromis medzi výkonnostnými požiadavkami a ekonomickou uskutočniteľnosťou, aby sa maximalizovala výkon nákladov.

Ceny rôznych kovových materiálov sú ako nerovnomerné vrcholy, s významnými rozdielmi. Oceľ ako široko používaný základný kovový materiál je relatívne cenovo dostupný z dôvodu jej hojných zdrojov a procesu zrelej výroby. Vo veľkej výrobe kovových pečiatok, ako sú oceľové konštrukcie pre výstavbu a časti bežných strojov, sa oceľ stala preferovaným materiálom kvôli svojej nízkej nákladovej výhode. Ako príklad, ktorý sa berú ako príklad v stavebnom priemysle, ktoré sa bežne používajú v stavebnom priemysle, sú ich ceny relatívne stabilné a môžu účinne kontrolovať náklady pre staviteľov a zároveň spĺňať požiadavky sily stavebnej štruktúry. Niektoré zriedkavé kovy, ako je titán a nikel, sú však zriedkavé v zemskej kôre a ťažko ťažia sa a vylepšujú, čo vedie k vysokým cenám. Titánový kov má kvôli vynikajúcej odolnosti proti korózii, vysokej pevnosti a nízkej hustoty dôležité aplikácie v špičkových oblastiach, ako je letecký a lekársky priestor. Jeho vysoká cena však sťažuje ju uplatniť vo veľkom meradle v niektorých nákladovo citlivých odvetviach. Napríklad v bežnej výrobe automobilov, hoci zliatiny titánu môžu výrazne znížiť hmotnosť tela automobilu a zlepšiť spotrebu paliva v dôsledku vysokých nákladov, v súčasnosti sa používajú iba v kľúčových častiach niekoľkých špičkových modelov.

Náklady na spracovanie sú tiež dôležitým faktorom ovplyvňujúcim celkové náklady na diely na pečiatku kovu. Rôzne kovové materiály majú rôzne požiadavky na vybavenie, plesne a procesy počas pečiatky, čo priamo vedie k rozdielom v nákladoch na spracovanie. Niektoré kovy s vyššou tvrdosťou, ako je napríklad nehrdzavejúca oceľ, vyžadujú počas pečiatky väčšiu dierovaciu silu a viac plesne odolné voči opotrebovaniu, čo nielen zvyšuje spotrebu energie a stratu formy, ale môže tiež viesť k predĺženiu spracovateľského cyklu, čím sa zvyšuje náklady na spracovanie. Naopak, niektoré kovy s lepšou plasticitou, ako sú zliatiny hliníka, vyžadujú počas pečiatky menšiu dierovaciu silu, servisná životnosť formy je relatívne dlhá, účinnosť spracovania je vysoká a náklady na spracovanie sú relatívne nízke. Ako príklad, ktorý sa berie na výrobu výroby automobilových motorov, sa materiály zliatiny hliníka používajú na pečiatku. Vzhľadom na svoj dobrý výkon spracovania je možné pečiatku dokončiť v kratšom čase a náklady na údržbu formy sú nízke; Ak sa použijú materiály z nehrdzavejúcej ocele, vyžaduje sa nielen väčšie zariadenie na pečiatku tonáže, ale opotrebovanie plesní je tiež závažnejšie a náklady na spracovanie sa výrazne zvýšia.

Okrem materiálových cien a nákladov na spracovanie nie je možné ignorovať komplexné náklady, ktoré prinesie životnosť kovových pečiatok. Aj keď niektoré kovové materiály majú vysoké počiatočné nákupné náklady, majú vynikajúci odolnosť proti korózii, odolnosť proti opotrebeniu a pevnosť únavy a môžu si udržiavať dobrý výkon počas dlhodobého používania, znižujú frekvenciu opráv a výmen, a tým znižujú celkové používanie nákladov. Napríklad v chemických zariadeniach majú potrubia a nádoby vyrobené z pečiatok z nehrdzavejúcej ocele vyššie náklady na obstarávanie ako bežná uhlíková oceľ, ale pretože nehrdzavejúca oceľ má vynikajúci odolnosť proti korózii a môže dlho pôsobiť v drsnom prostredí, ako sú silné kyseliny a zásady, znižuje náklady na údržbu a výmenu zariadenia. Z dlhodobého hľadiska má vyššiu nákladovú efektívnosť. Naopak, niektoré nízkonákladové kovové materiály, ak sú ľahko poškodené počas používania a je potrebné ich často vymeniť, nielen zvýši náklady na údržbu, ale môžu tiež spôsobiť prerušenia výroby a spôsobiť väčšie ekonomické straty. V niektorých odvetviach s vysokými požiadavkami na kontinuitu výroby, ako je elektronická výroba a spracovanie potravín, prestoj údržby zariadení prinesie obrovské ekonomické straty. Preto je obzvlášť dôležité zvoliť materiály na pečiatku kovov s dlhou životnosťou a vysokou spoľahlivosťou.

Iii) Adaptabilita technológie spracovania

V presnom svete kovovej pečiatky je prispôsobivosť medzi technológiou spracovania a kovovými materiálmi ako vynikajúci tanec. Obaja spolupracujú a ovplyvňujú sa navzájom a spoločne určujú kvalitu a efektívnosť výroby častí razenia. Rôzne kovové materiály s ich jedinečnými fyzikálnymi a chemickými vlastnosťami vykazujú úplne odlišné výkony, keď čelia rôznym procesom pečiatky.

Niektoré kovové materiály vykazujú vynikajúcu adaptabilitu v procese hlbokého kreslenia. Proces hlbokého kreslenia, ako magický majster tvarovania, môže natiahnuť kovové listy do častí s veľkou hĺbkou a zložitými tvarmi. V tomto procese sa hliníkové zliatiny stávajú ideálnou voľbou materiálu kvôli svojej dobrej plasticite a nízkej deformácii. Ako príklad, ktorý sa ujme výroby automobilových palivových nádrží, sa dajú ľahko natiahnuť do komplexných tvarov palivovej nádrže pod procesom hlbokého kreslenia a počas procesu napínania nie sú ľahké vyskytnúť defekty, ako je praskanie alebo vrásky. Dôvodom je, že kryštalická štruktúra zliatiny hliníka jej umožňuje pri deformovanej sile rovnomernejšie distribuovať stres, čím sa zabezpečí hladký pokrok procesu napínania. Naopak, niektoré kovové materiály s vyššou tvrdosťou a horšou plasticitou, ako napríklad niektoré ocele s vysokou zliatinou, čelia väčším výzvam v procese hlbokého kreslenia. Vzhľadom na ich vysokú deformáciu odporu je potrebné pri procese napínania aplikovať väčšiu silu, čo môže ľahko viesť k koncentrácii miestneho stresu v materiáli, čím spôsobuje problémy, ako je praskanie alebo vrásky. Na prekonanie týchto problémov sa často vyžadujú osobitné procesné opatrenia, keď hlboké kreslenie zliatinových ocelí, ako je zvýšenie mazania a optimalizácia štruktúry plesní, čo nepochybne zvyšuje zložitosť a náklady na spracovanie.

Technológia spracovania má tiež významný vplyv na výkon kovových materiálov. Spracovanie deformácie za studena počas pečiatky zmení organizačnú štruktúru kovových materiálov, čo bude mať za následok zvýšenú pevnosť a tvrdosť materiálu a zníženú plasticitu a húževnatosť. Tento jav sa nazýva tvrdenie práce. Pri pečiatke s nízkym obsahom uhlíka, ako sa zvyšuje stupeň deformácie pečiatky, pevnosť a tvrdosť nízko-uhlíkovej ocele sa postupne zvyšuje, čo môže do istej miery zlepšiť kapacitu ložiskových častí. Ak je však tvrdenie práce nadmerné, materiál sa stane krehkým a tvrdým a počas následného spracovania alebo použitia je ľahké prerušiť. Preto je počas procesu pečiatky potrebné primerane riadiť parametre spracovania, ako je rýchlosť pečiatky, stupeň deformácie atď., Aby sa predišlo nepriaznivým účinkom tvrdenia práce na vlastnosti materiálu. Niektoré kovové materiály môžu mať navyše po pečiatke zvyškové napätie. Ak tieto zvyškové napätia nie sú eliminované v čase, spôsobia, že časti pečiatky sa počas používania deformujú alebo trhl. Prostredníctvom vhodných procesov tepelného spracovania, ako je žíhanie a temperovanie, je možné odstrániť zvyškové napätie, môže sa obnoviť výkon materiálu a je možné zlepšiť kvalitu a spoľahlivosť častí pečiatkov.

V. Analýza prípadov: najlepšia voľba pre rôzne priemyselné odvetvia

I) Automobilový priemysel: Fáza nízko-uhlíkovej ocele a zliatiny hliníka

V obrovskom a komplexnom systéme automobilového priemyslu sú kovové pečiatky ako základný kameň budovania pevného tela automobilu, ktorý nesie veľkú zodpovednosť za zabezpečenie výkonu a bezpečnosti vozidla. Nízko-uhlíková oceľ a zliatina z hliníka s ich jedinečnými výkonnostnými výhodami zohrávajú kľúčovú úlohu v rôznych častiach vozidla a stávajú sa dvoma hviezdovými materiálmi v oblasti výroby automobilov.

Pri výrobe konštrukčných častí tela automobilu nízka uhlíková oceľ už dlho zaberala dôležitú pozíciu s významnými výhodami nízkych nákladov, vysokej pevnosti a zrelej technológie. Tráp automobilu, ako hlavná zložka zaťaženia tela auta, je ako chrbtica vozidla, ktorá nesie rôzne zložité napätia počas procesu riadenia vozidla, vrátane ohybového stresu, ťahového stresu a nárazového stresu. Vďaka svojej dobrej pevnosti a húževnatosti môže nízka uhlíková oceľ účinne odolať týmto napätiam, zabezpečiť, aby lúč dokázal udržať stabilnú štruktúru za rôznych pracovných podmienok a poskytnúť ochranu pevnej jazdy pre bezpečnosť vozidla. Keď sa auto zrazí, stĺpka A a stĺp B sú zodpovední za kľúčové poslanie chrániť životy cestujúcich v aute a musia mať extrémne vysokú odolnosť proti pevnosti a nárazu. Nízko-uhlíková oceľ môže spĺňať tieto prísne požiadavky prostredníctvom špeciálneho procesu pečiatky a tepelného spracovania, účinne absorbovať energiu pri zrážke, zabrániť nadmernej deformácii tela automobilu a vytvárať bezpečný obytný priestor pre cestujúcich. Podľa štatistík je podiel s nízkym obsahom uhlíka použitá v telesnej štruktúre tradičných automobilov zvyčajne až 70% - 80%.

Vďaka stále naliehavejšiemu hľadaniu ľahkého výkonu a environmentálnej ochrany v automobilovom priemysle sa v oblasti automobilovej výroby postupne objavili hliníkové zliatiny v oblasti výroby automobilov s ich vlastnosťami, ako je ľahká hmotnosť, vysoká sila a dobrá odolnosť proti korózii a stali sa výkonným doplnkom k nízkej uhlíkovej ocele. Ako príklad vezmite model Tesla Model S. Dizajn tela celého hliníka tohto elektrického vozidla je vzorom v priemysle. Široká aplikácia hliníkovej zliatiny v časti štruktúry tela výrazne znížila hmotnosť celého vozidla, ktorá je asi o 20% - 30% ľahšia ako tradičné oceľové telo. To nielen významne zlepšuje spotrebu paliva automobilu, znižuje spotrebu energie a emisie výfukových plynov, ale tiež zlepšuje manipuláciu a výkonnosť vozidla. Pri skutočnej jazde svetlé telo modelu S robí jeho zrýchlenie rýchlejšie a manipuláciu flexibilnejšie, čo používateľom prináša konečný zážitok z jazdy. Dobrá odolnosť hliníkovej zliatiny zliatiny hliníkovej zliatiny zároveň účinne rozširuje životnosť tela automobilu a znižuje náklady na údržbu a výmenu spôsobenú koróziou.

Pri výrobe častí automobilových motorov je tiež rozhodujúci výber materiálov. Keď motor beží vysokou rýchlosťou, piest motora musí vydržať obrovský vplyv vysokého tlaku, vysokého tlaku a vysokorýchlostného recipročného pohybu a má extrémne vysoké požiadavky na pevnosť, tvrdosť, odolnosť proti opotrebeniu a tepelnú vodivosť materiálu. Hliníková zliatina sa stala jednou z ideálnych možností pre piestové materiály s dobrou tepelnou vodivosťou a ľahkou hmotnosťou. Hliníkové zliatinové piesty môžu rýchlo prenášať teplo, znížiť teplotu hornej časti piestu, znížiť tepelnú únavu a opotrebenie a zlepšiť spoľahlivosť a trvanlivosť motora. Počas pracovného procesu je spojovacia tyč motora vystavená periodickej zotrvačnej sile a výbušnej sile a musí mať vysokú pevnosť a vysokú húževnatosť. Zliatinová oceľ, ako je zliatinová oceľ chróm-molybdénovej, výrazne zlepšuje pevnosť, tvrdosť a odolnosť ocele pri pridávaní zliatinových prvkov, ako je chróm a molybdén, a zároveň zlepšuje jeho únavový výkon, čím sa stáva jedným z preferovaných materiálov pre spojovacie tyče. Výber materiálu týchto kľúčových komponentov priamo ovplyvňuje výkon a životnosť motora a je dôležitým prepojením, ktoré je potrebné starostlivo zvážiť v procese výroby automobilov.

Ii) priemysel elektroniky: Aplikácia meďnej, mosadze a nehrdzavejúcej ocele

V elektronickom priemysle sú pole plné inovácií a vitality, časti pečiatky kovov ako presná kostra a nervová sieť elektronických zariadení, ktorá poskytuje pevnú podporu pre normálnu prevádzku elektronického vybavenia. Meď, mosadz a nehrdzavejúca oceľ s ich jedinečnými výhodami výkonu zohrávajú nevyhnutnú úlohu v rôznych komponentoch elektronických zariadení a stávajú sa dôležitými materiálmi v elektronickom priemysle.

Meď s vynikajúcou vodivosťou a dobrou plasticitou zaberá základnú polohu pri výrobe elektronických konektorov. Ako kľúčový komponent pre pripojenie obvodov v elektronických zariadeniach potrebuje elektronické konektory zabezpečiť stabilný prenos prúdu a spoľahlivé pripojenie signálov. Vysoká vodivosť medi umožňuje elektronickým konektorom efektívne vykonávať prúd, znižovať odpor a stratu energie a zabezpečiť normálnu činnosť elektronických zariadení. Ako príklad berú mobilné telefóny, konektory základných dosiek, konektory batérií atď. Vo vnútri mobilného telefónu používajú veľké množstvo častí pečiatky medi. Presné dizajn a vysokokvalitná výroba týchto konektorov zaisťujú stabilné spojenie medzi rôznymi komponentmi vo vnútri mobilného telefónu, čím poskytujú záruku vysokej výkonnej prevádzky mobilného telefónu. V zariadeniach, ako sú základné dosky a pevné disky, zohrávajú zásadnú úlohu aj konektory medi. Ich existencia umožňuje počítačom rýchlo a presne a presné prenášať údaje a výkon, čím sa zabezpečuje stabilná prevádzka počítačov.

Mosadz, ako zliatina meďnatého a zinku, zdedí vynikajúcu vodivosť medi a má tiež dobrú odolnosť proti korózii a machináovateľnosť, ktorá vykazuje jedinečné výhody pri výrobe puzdier elektronických zariadení a chladičov. Bývanie elektronických zariadení musí mať nielen určitú silu a tvrdosť na ochranu vnútorných elektronických komponentov, ale musí mať aj dobrý vzhľad a textúru, aby vyhovoval estetickým potrebám spotrebiteľov. Mosadzné pečiatkové diely môžu prezentovať krásnu farbu a textúru prostredníctvom technológie povrchovej úpravy, čím sa vylepšuje celkový obraz elektronických zariadení. V mobilných telefónoch, tabletoch a iných zariadeniach majú mosadzné kryty nielen dobrý ochranný výkon, ale tiež dodávajú produktu pocit sofistikovanosti a módy. Vďaka dobrému rozptylu tepla z mosadze z neho robí jeden z ideálnych materiálov pre chladiče. V chladnom dreze CPU v počítači môže mosadzný chladič rýchlo preniesť teplo generované CPU, účinne znížiť teplotu CPU a zabezpečiť stabilnú prevádzku počítača. Efektívny výkon rozptyľovania tepla mosadzného chladiča poskytuje silnú podporu vysokovýkonnej prevádzky počítača.

Nerezová oceľ so svojou vynikajúcou odolnosťou proti korózii a vysokou pevnosťou hrá dôležitú úlohu pri výrobe konštrukčných častí a tienenia elektronických zariadení. Konštrukčné časti elektronických zariadení, ako napríklad stredný rám mobilných telefónov a rámec počítačov, musia mať dostatočnú pevnosť a stabilitu na podporu štruktúry celého zariadenia. Vďaka svojej vysokej pevnosti a dobrej húževnatosti môžu zrážajúce sa časti z nehrdzavejúcej ocele odolávať určitým vonkajším nárazom a chrániť vnútorné elektronické komponenty pred poškodením. Pri výrobe stredného rámu mobilných telefónov môžu zrážajúce sa zrážajúce sa časti s pevnou konštrukčnou podporou a zároveň dosahovať rôzne účinky vzhľadu prostredníctvom procesov povrchového spracovania. Vďaka nemagnetickej povahe a dobrým tieniacim vlastnosťami z nehrdzavejúcej ocele z neho je preferovaný materiál pre tieniace kryty elektronických zariadení. V mobilných telefónoch, počítačoch a iných zariadeniach môžu tieniace kryty z nehrdzavejúcej ocele účinne chrániť elektromagnetické rušenie, zabezpečiť normálnu činnosť elektronického zariadenia a zlepšiť anti-interferenčnú schopnosť zariadenia.

(Iii) Aerospace: pole zliatiny titánu a vysokonapäťová nehrdzavejúca oceľ

V špičkovej a tajomnej oblasti letectva ramená kovové pečiatky posvätné poslanie zabezpečiť bezpečnosť a výkon lietadiel a požiadavky na materiály sú takmer tvrdé. Zliatina titánu a vysokonapäťová nehrdzavejúca oceľ sa so svojimi vynikajúcimi výkonnostnými výhodami stala jedinou voľbou v leteckom poli, ktorá poskytuje solídny materiál základ pre ľudské sny o skúmaní oblohy a vesmíru.

Zliatina titánu, s jeho ľahkou hmotnosťou, vysokou pevnosťou, vysokou teplotou odporu a odolnou proti korózii, je v leteckom poli jedinečná. Pri výrobe leteckých motorov je zliatina titánu nevyhnutným kľúčovým materiálom. Čepele ventilátora motora musia pri rotácii pri vysokej rýchlosti vydržať obrovskú odstredivú silu a nárazovú silu prúdenia vzduchu a súčasne udržiavať stabilný výkon v prostredí s vysokou teplotou. Vysoká pevnosť a dobrá tepelná stabilita zliatiny titánu jej umožňuje splniť tieto prísne požiadavky. Čepele ventilátorov vyrobené z zliatiny titánu nie sú len svetlo s hmotnosťou, čo môže znížiť celkovú hmotnosť motora a zlepšiť palivovú účinnosť, ale majú tiež vynikajúci odpor únavy a vysoký odolnosť voči teplote a môže dlho pôsobiť v drsnom pracovnom prostredí. Kompresorový disk motora tiež nesie obrovské napätie vysokej teploty, vysokého tlaku a vysokorýchlostnej rotácie. Vďaka vysokej pevnosti a dobrej rezistencii na tečúciu zliatinu zliatiny z neho robí ideálny materiál pre disky kompresorov. V moderných pokročilých lietadlách je podiel použitej zliatiny titánu zvyčajne až 30% - 40%.

Zliatina titánu tiež zohráva dôležitú úlohu pri výrobe štrukturálnych častí trupu lietadla. Krídlový lúč lietadla, ako hlavná zložka zaťaženia krídla, musí mať extrémne vysokú pevnosť a tuhosť, aby sa zabezpečila stabilita a bezpečnosť krídla počas letu. Charakteristiky vysokej sily a nízkej hustoty zliatiny titánu jej umožňujú zabezpečiť dostatočnú štrukturálnu pevnosť a zároveň znižujú hmotnosť. Krídlový lúč vyrobený z zliatiny titánu môže účinne zlepšiť výkon letu a spotrebu paliva lietadiel. Ráme trupu, podvozok a ďalšie časti lietadla tiež používajú veľké množstvo pečiatok zliatiny titánu. Tieto časti sú počas vzletu a pristátia a letu lietadla vystavené rôznym zložitým stresom a nárazovým silám. Vynikajúci výkon zliatiny titánu môže zabezpečiť, aby fungovali normálne v extrémnych podmienkach a zabezpečili bezpečný let lietadla.

Vysoko pevná nehrdzavejúca oceľ s vysokou pevnosťou, vysokou tvrdosťou a dobrým odporom korózie má tiež dôležité aplikácie v leteckom poli. V niektorých kľúčových častiach lietadiel, ako je napríklad spaľovacia komora a chvostová dýza motora, je potrebné vydržať vysoký tlak, vysoký tlak a vysokorýchlostný prúd vzduchu a pevnosť, tvrdosť a odpor korózie materiálu sú extrémne vysoké. Vysoko pevná nehrdzavejúca oceľ môže spĺňať tieto náročné požiadavky prostredníctvom špeciálneho konštrukcie zliatiny a procesu tepelného spracovania. V spaľovacej komore motora môžu vysokopevnostné pečiatky z nehrdzavejúcej ocele vydržať eróziu plynu s vysokým teplotou a udržiavať stabilnú štruktúru a výkon. V chvostovej dýze môžu vysoké pečiatky z nehrdzavejúcej ocele odolávať čisteniu vysokorýchlostného prúdenia vzduchu a vplyvu vysokej teploty, aby sa zabezpečila normálna prevádzka chvostovej dýzy. Výber materiálu týchto kľúčových komponentov priamo súvisí s výkonom a bezpečnosťou lietadla a je zameraním výskumu a aplikácie v oblasti letectva.

Vi. Pri pohľade do budúcnosti: Vývoj nových kovových materiálov a technológií

I) Výskumné a vývojové trendy nových kovových materiálov

Pod prílivom éry rýchleho rozvoja vedy a techniky je výskum a vývoj nových kovových materiálov ako tvrdá konkurencia, ktorá neustále tlačí pole kovových častí do nových výšok. Výskum a vývoj nových zliatin hliníka je jedným z vrcholov. Vedci dali zliatiny hliníka vynikajúcej vynikajúcej výkonnosti optimalizáciou zloženia zliatiny a mikroštruktúry. Pokiaľ ide o zloženie zliatiny, šikovne upravili proporcie rôznych prvkov a pridali zriedkavé prvky, ako je lítium a škôl, aby sa ďalej zlepšila pevnosť a tvrdosť zliatin hliníka. Pridanie lítia môže nielen významne znížiť hustotu hliníkových zliatin a dosiahnuť ľahké materiály, ale tiež vylepšiť štruktúru zliatiny zliatiny a zlepšiť jej silu a húževnatosť. Scandium je ako magický katalyzátor, ktorý môže účinne inhibovať rekryštalizáciu hliníkových zliatin počas spracovania a používania a udržiavať vysokú pevnosť a dobrý výkon spracovania materiálu.

Pri optimalizácii mikroštruktúry vedci prijali pokročilé procesy tepelného spracovania a technológie spracovania, aby sa zrná zliatiny hliníka jemnejšie a jednotnejšie zlepšili komplexný výkon materiálu. Prostredníctvom technológie rýchlej tuhosti je možné získať zliatiny hliníka s ultrajemnými zrnovými štruktúrami. Táto zliatina hliníka má výrazne zlepšenú silu pri zachovaní dobrej plasticity. Nové hliníkové zliatiny preukázali veľký aplikačný potenciál v oblasti letectva. Pri výrobe krídla lietadiel a trupových konštrukčných častí môže použitie nových hliníkových zliatin znížiť hmotnosť pri zlepšovaní sily a stability štruktúry, čím sa zníži spotreba energie lietadla a zlepšila výkonnosť letu. Štúdie ukázali, že štrukturálne časti lietadiel vyrobené z nových zliatin hliníka môžu znížiť hmotnosť o 10% - 20% a zvýšiť silu o 15% - 30% v porovnaní s tradičnými zliatinami hliníka.

Výskum a vývoj vysokopevnostnej ocele tiež dosiahol pozoruhodný pokrok. Prostredníctvom technológie mikroliatingu a pokročilých valcovacích procesov sa pevnosť a húževnatosť ocele s vysokou pevnosťou výrazne zlepšila. Pokiaľ ide o mikroliating, vedci pridali stopové množstvá zliatinových prvkov, ako sú niobium, vanadium a titán na oceľ. Tieto prvky môžu vytvárať jemné fázy zrážania uhlíka v oceľovej matrici, ktoré zohrávajú úlohu pri posilňovaní zrážok a posilňovaní jemných zŕn, čím sa zlepší pevnosť a húževnatosť ocele. Pokročilé valcovacie procesy, ako napríklad termomechanické riadené valcovanie (TMCP) a viacpriepustné valcovanie, môžu zvýšiť rovnomernú a hustejšiu štruktúru ocele, čím sa jej výkon ďalej zlepšuje. Termechanické riadené valcovanie môže presne regulovať parametre, ako je teplota, deformácia a rýchlosť chladenia počas procesu valcovania, takže oceľ môže získať vysokú pevnosť a zároveň má dobrú húževnatosť a zváraciu výkonnosť. Viacpriepustné valcovanie postupne zdokonaľuje zrná ocele prostredníctvom viacerých valcovacích procesov, čím sa zlepšuje pevnosť a plasticita materiálu.

Vysoko pevná oceľ má v oblasti výroby automobilov široké vyhliadky na aplikáciu. Pri výrobe bezpečnostných komponentov, ako sú protichodné lúče a nárazníky automobilov, môže používanie vysoko pevnej ocele zlepšiť pasívnu bezpečnostnú výkonnosť automobilov, účinne absorbovať energiu počas zrážok a chrániť životy cestujúcich v aute. Použitie ocele s vysokou pevnosťou v telesnej štruktúre automobilov môže tiež dosiahnuť ľahké telo, znížiť spotrebu paliva a emisie. Podľa štatistík môže byť hmotnosť automobilových telies vyrobených z vysokopevnostnej ocele znížená o 15% - 25% a spotreba paliva sa môže znížiť o 8% - 12%.

Ii) Vplyv inovácií technológie na pečiatku na výber materiálu

Inovácie v technológii pečiatky, ako sú presné pečiatky a vysokorýchlostné pečiatky, sú ako magické kľúče, ktoré otvorili nové dvere k aplikácii kovových materiálov, hlboko zmenili požiadavky na výkon kovových materiálov a propagovali rozšírenú aplikáciu nových materiálov.

Technológia presnosti pečiatky, s vysokou presnosťou a vysokými charakteristikami kvality povrchu, kladie mimoriadne vysoké nároky na rovnomernosť a kvalitu povrchu kovových materiálov. V procese presnej pečiatky musia kovové materiály dosiahnuť presnú kontrolu tvaru v malom rozsahu deformácie, ktorý vyžaduje, aby materiál mal dobrú plasticitu a jednotnú organizačnú štruktúru, aby sa predišlo problémom, ako je nerovnomerná deformácia a povrchové defekty. S cieľom uspokojiť potreby technológie presnosti pečiatky sa neustále objavujú nové materiály. Boli vyvinuté niektoré kovové materiály s ultra vysokou čistotou a rovnomernou mikroštruktúrou. Tieto materiály si môžu udržiavať stabilný výkon počas presnej pečiatky a dosahovať vysoko presné spracovanie pečiatky. Pri výrobe elektronických komponentov s presnosťou sa môžu na výrobu elektronických komponentov s vysokou dimenzionálnou presnosťou a dobrou kvalitou povrchu použiť materiály s vysokou rozmerovou presnosťou a dobrou kvalitou povrchu, a uspokojiť vývojové potreby elektronického priemyslu na miniaturizáciu a presnosť dielov.

Technológia vysokorýchlostnej pečiatky s výhodami vysokej účinnosti a vysokej výrobnej kapacity predstavuje vážne výzvy pre vyrazenie kovových materiálov a životnosť plesní. V procese vysokorýchlostného pečiatky musia kovové materiály odolať obrovským nárazovým a deformačným silám v krátkom časovom období, čo vyžaduje, aby materiál mal dobrý výkon pečiatky a bol schopný rýchlo a rovnomerne deformovať. Zároveň musí mať dobrú odolnosť proti opotrebeniu a odolnosť proti únave, aby sa predĺžila služobná životnosť formy. Na prispôsobenie sa rozvoju vysokorýchlostnej technológie pečiatky sa široko používajú nové materiály a technológie povrchovej úpravy. Niektoré kovové materiály s vysokou pevnosťou a vysokokovovinami, ako napríklad vysokopevnostná zliatinová oceľ a vysokovýkonná hliníková zliatina, zlepšili performant a únavovú odolnosť materiálov optimalizáciou zloženia a procesu tepelného spracovania. Použitie technológie povlaku na povrchu plesní, ako je napríklad povlak nitridu titánu, povlak karbidu volfrámu atď., Môže významne zlepšiť odolnosť proti opotrebeniu a anti-adhéziu plesne a predĺžiť servisnú životnosť formy. Pri vysokorýchlostnej výrobe škrupín mobilných telefónov môže využívanie vysoko výkonných materiálov zliatiny hliníkových zliatín a technológie pokročilej technológie poťahovania plesní dosiahnuť efektívnu a kvalitnú výrobu a zlepšiť konkurencieschopnosť výrobkov na trhu.

Vii. Zhrnutie: Večný prieskum hľadania najlepšieho kovu

V rozsiahlej priemyselnej oblasti kovových častí je cesta na nájdenie najlepších kovových materiálov ako nekonečný prieskum, plný výziev a príležitostí. Vďaka kľúčovej polohe kovových častí v priemyselnej výrobe, prísnych požiadavkách na vyrazovacie procesy na kovových materiáloch, výkonnosť bežných kovových materiálov pri pečiatke, viac faktorov, ktoré určujú najlepší kov, a skutočnú analýzu prípadov rôznych odvetví, si hlboko uvedomujeme, že výber najlepšieho kovového materiálu nie je jednorazovou vecou, ale vyžaduje si komplexné zváženie mnohých faktorov.

Ako základný kameň priemyselnej výroby sa časti pečiatkov kovu bežne používajú v mnohých oblastiach, ako sú automobily, elektronika, letectvo atď. Ich kvalita a výkon priamo súvisia s kvalitou a konkurencieschopnosťou trhu po prúde. Proces pečiatku kladie extrémne vysoké požiadavky na machináovateľnosť, pevnosť a tvrdosť, odolnosť proti korózii, kvalitu povrchu a vzhľad kovových materiálov. Tieto požiadavky sú vzájomne prepojené a spoločne určujú použiteľnosť kovových materiálov v procese pečiatky. Bežné kovové materiály, ako napríklad hliník, nehrdzavejúca oceľ, nízka uhlíková oceľ, meď a mosadz, majú pri pečiatke svoje vlastné sily. Spĺňajú rôzne potreby rôznych odvetví a výrobkov s ich jedinečnými výhodami výkonnosti.

V skutočných aplikáciách sú však faktory, ktoré určujú najlepší kov, oveľa viac ako výkon samotného materiálu. Scenár použitia a požiadavky na výkon sú ako kompas, ktorý vedie smer výberu materiálu. Rôzne priemyselné odvetvia a výrobky majú rôzne požiadavky na výkonnosť kovových častí v rôznych pracovných prostrediach. Od extrémneho hľadania pevnosti a odolnosti v oblasti tela štrukturálnych častí v automobilovom priemysle až po prísne požiadavky na vodivosť a presnosť elektronických častí elektronických komponentov, každý scenár aplikácie stanovuje jedinečný štandard pre výber kovových materiálov.

Úvahy o nákladoch sú dvojsečným mečom. Pri sledovaní vysoko výkonných materiálov sa musí zohľadniť hospodárska uskutočniteľnosť. Materiálne ceny, náklady na spracovanie a komplexné náklady, ktoré prinesie životnosť služieb, si vyžadujú dôkladnú rovnováhu medzi výkonnostnými požiadavkami a ekonomickými rozpočtami. Aj keď niektoré materiály majú vynikajúci výkon, ich vysoké náklady môžu obmedziť ich rozsiahlu aplikáciu; Zatiaľ čo niektoré lacné materiály môžu tiež zohrávať dôležitú úlohu v konkrétnych oblastiach, ak môžu zlepšiť svoju nákladovú efektívnosť optimalizáciou procesov a návrhov a zároveň spĺňať základné požiadavky na výkon.

Adaptabilita technológie spracovania je kľúčovým faktorom, ktorý pri výbere materiálu nemožno ignorovať. Existuje komplexná interakcia medzi rôznymi kovovými materiálmi a rôznymi procesmi pečiatky. Preferencia procesu hlbokého výkresu pre zliatiny hliníka, ako aj špeciálne požiadavky na presné pečiatku a technológiu vysokorýchlostnej pečiatky pre výkon kovových materiálov, všetky naznačujú, že vývoj technológie spracovania naďalej podporuje inovácie a aplikáciu kovových materiálov.

Prostredníctvom hĺbkovej analýzy prípadov v automobilovom priemysle, elektronike, leteckom a iných odvetviach jasne vidíme jedinečné úvahy a úspešné postupy rôznych odvetví pri výbere kovových materiálov na základe ich vlastných charakteristík a potrieb. Koordinovaná aplikácia zliatiny s nízkymi uhlíkmi a zliatinami hliníka v komponentoch konštrukcií tela a komponentov motora v automobilovom priemysle, presné polohovanie medi, mosadz a nehrdzavejúca oceľ v rôznych častiach elektronického vybavenia v elektronickom priemysle a vynikajúca výkonnosť z altánovej zliatiny a vysokej pevnej nerezovej ocele v oblasti Aerospace v oblasti Aerospace poskytujú všetky referenčné odvetvia v oblasti iného odvetvia v oblasti odvetvia v oblasti iného odvetvia v oblasti iného referencie v oblasti kovov.

Pri pohľade do budúcnosti, trend výskumu a vývoja nových kovových materiálov a inovácia technológie pečiatky priniesla do kovového priemyslu neobmedzený rozvojový potenciál. Nepretržitý vznik nových materiálov, ako sú zliatiny hliníka a vysokopevnostná oceľ, ďalej zvýši výkon a aplikáciu rozsahu častí kovových listov; Pokrok technológií, ako je presné pečiatka a vysokorýchlostné pečiatky, predloží vyššie požiadavky na výkon kovových materiálov a tiež vytvorí viac príležitostí pre aplikáciu nových materiálov.