I. ÚVOD: Svietivý debut hliníkovej pečiatky

Vo veľkej krajine modernej výroby je technológia hliníkovej pečiatky ako žiarivá hviezda, vyžaruje jedinečné a očarujúce svetlo a zaberá kľúčovú polohu. Od prosperujúceho automobilového priemyslu až po nepretržité prielomy v leteckom poli, od sofistikovanej výroby elektronických zariadení až po rozsiahlu výrobu denného spotrebného tovaru, sa hliníkové lisovanie častí stala nevyhnutnou kľúčovou súčasťou mnohých výrobkov s ich vynikajúcim výkonom a sú hlboko integrované do každej žily moderného priemyslu.

Hliník, ako ľahký kovový materiál rezistentný na vysoké a koróziu, jeho fyzikálne a chemické vlastnosti spôsobujú, že v mnohých oblastiach vykazujú jedinečné výhody. V rámci súčasného globálneho trendu obhajoby ochrany energie a znižovania emisií a sledovania ľahkých výrobkov sa technológia hliníkovej pečiatky vyvolala bezprecedentné rozvojové príležitosti. Ako príklad, ktorý sa ujme automobilového priemyslu, s čoraz prísnejšími environmentálnymi predpismi a neustálym zlepšovaním požiadaviek na spotrebu paliva, výrobcovia automobilov obrátili svoju pozornosť na materiály zliatiny hliníka. Použitie častí hliníka na výrobu automobilových telesných štruktúr a častí môže nielen významne znížiť hmotnosť tela automobilu, čím sa znižuje spotreba paliva a emisie výfukových plynov, ale tiež zlepší výkon manipulácie a zrýchlenia vozidla bez ovplyvnenia bezpečnostného výkonu vozidla. Podľa príslušných štatistík je možné za každé 10%zníženie hmotnosti celého vozidla znížiť spotrebu paliva o 6%-8%a emisie výfukových plynov sa môžu znížiť o 4%-6%. Tieto údaje intuitívne ukazujú obrovskú úlohu, ktorú zohrávajú hliníkové pečiatky v automobilovom priemysle pri dosahovaní cieľov ochrany energie a zníženia emisií.

V oblasti letectva je dôležitosť hliníkových častí pečiatky zrejmá. Pretože letecké vozidlá majú mimoriadne prísne požiadavky na hmotnosť a pevnosť materiálov, materiály z zliatiny hliníka sa stali ideálnou voľbou pre výrobu kľúčových komponentov, ako sú trup lietadiel, krídla a časti motora v dôsledku ich nízkej hustoty a vysokej sily. Prostredníctvom pokročilej technológie pečiatky hliníka je možné materiály zliatiny hliníka presne spracovať do rôznych zložitých tvarov častí, aby sa splnili vysoké výkonné požiadavky leteckých vozidiel v extrémnom prostredí. Raketa spotrebuje veľa paliva od štartu po vstup na vopred určenú obežnú dráhu a zníženie hmotnosti samotnej rakety môže účinne znížiť spotrebu paliva a zlepšiť nosnosť rakety. Odhaduje sa, že na každé 1 kg zníženie hmotnosti raketovej štruktúry sa nosná kapacita môže zvýšiť asi o 5 kg. V tejto oblasti, kde sa hmotnosť vypočítava v gramoch, uplatňovanie hliníkových pečiatok nepochybne poskytuje silnú technickú podporu pre rozvoj letectva.

Snaha o dokonalú presnosť hliníkových pečiatok má ďalekosiahly význam v mnohých dimenziách pre modernú výrobu. Je to neustále hľadanie vynikajúcej kvality a kľúčom k vynikajúcemu konkurencii na trhu. Z mikroskopického hľadiska môžu vysokohodné hliníkové pečiatky zabezpečiť, aby výkon výrobkov bol stabilnejší a spoľahlivejší. Pri výrobe elektronických zariadení, ako sú mobilné telefóny a počítače, sa hliníkové pečiatky široko používajú na výrobu komponentov, ako sú kryty a radiátory. Presnosť týchto komponentov priamo ovplyvňuje výkon rozptylu tepla, kvalitu prenosu signálu a celkovú spoľahlivosť elektronických zariadení. Ak nie je nedostatočná presnosť hliníkových pečiatok, môže spôsobiť odchýlky vo vhodnosti medzi krytmi a vnútornými komponentmi, ktoré ovplyvňujú montáž a normálne použitie zariadenia; Ak presnosť chladiča nie je štandardná, zníži účinnosť rozptylu tepla, čo spôsobí, že teplota elektronického zariadenia je počas prevádzky príliš vysoká, čím ovplyvní jeho výkon a životnosť.

Z makroskopického hľadiska pomáhajú vysokohorské hliníkové pečiatky zlepšovať účinnosť celého výrobného systému a znižovať náklady. Vo veľkej výrobe môžu vysoko presné hliníkové pečiatkové diely znížiť sadzby šrotu a prepracovania, zlepšiť účinnosť výroby a znížiť výrobné náklady. Ak vezmeme do úvahy výrobu automobilov ako príklad s vysokou presnosťou na pečiatkovanie tela, môže zostaviť zostavu tela presnejšie a rýchlejšie, znížiť pracovné zaťaženie zvárania a úpravy a zlepšiť efektívnosť a kvalitu výroby celého vozidla. Okrem toho môžu vysoko presné hliníkové pečiatkové diely tiež znížiť opotrebenie plesní a výmenu frekvencie, predĺžiť služobnú životnosť plesní a ďalej znižovať výrobné náklady. Vo vysoko konkurenčnom trhovom prostredí môžu spoločnosti zlepšiť kvalitu produktu a konkurencieschopnosť trhu a získať dôveru zákazníkov a podiel na trhu zlepšením presnosti produktu.

Pri nepretržitom rozvoji modernej výroby, presné požiadavky na hliníkové pečiatkové diely rastú tiež. Od pôvodného splnenia požiadaviek základného tvaru a veľkosti až po vykonávanie submilimetra alebo dokonca presnosti na úrovni mikrónov dnes čelí technológii hliníkovej pečiatky bezprecedentným výzvam a príležitostiam. Aby sa dosiahla perfektná presnosť častí hliníka, je potrebný hĺbkový výskum a inovácie pri viacerých prepojeniach, ako je výber materiálu, návrh a výroba plesní, optimalizácia parametrov opätovného postupu, optimalizácia procesu výroby a kontrola kvality.

V nasledujúcich kapitolách budeme podrobne preskúmať všetky aspekty technológie hliníkovej pečiatky, od princípov procesu po tok procesu, od návrhu a výroby plesní po kontrolu kvality a komplexne analyzovať tajomstvá hliníkových častí, aby sa dosiahla dokonalá presnosť a predstavovala čitateľov nádherný svet hliníka.

II. Základný kameň hliníkovej pečiatky: tajomstvo materiálov z zliatiny hliníkovej zliatiny

I) Analýza členov rodiny a charakteristík rodiny hliníkových zliatin

Ako základný materiál technológie hliníkovej pečiatky má hliníková zliatina veľa členov rodiny. Rôzne série hliníkových zliatin majú svoje vlastné charakteristiky v zložení, mechanických vlastnostiach a vlastnostiach spracovania. Rovnako ako dobre vybavená armáda, aj každá pobočka armády má svoje vlastné jedinečné zručnosti a misie a hrá kľúčovú úlohu v rôznych oblastiach.

Hliníková zliatina série 2000, s vysokým obsahom medi, je ako hráč s výkonom, ktorý dáva materiálu vynikajúcu silu. Medzi nimi je zliatina 2024 hviezdny produkt série, ktorý žiari v leteckom poli. Pretože lietadlá musia odolávať obrovskému tlaku vzduchu a mechanickému stresu pri lete vo vysokých nadmorských výškach, pevnosť a tvrdosť materiálov sú mimoriadne vysoké. Vďaka charakteristikám vysokej pevnosti zliatiny 2024 je ideálna voľba pre výrobu kľúčových komponentov, ako sú krídla lietadiel a trupové štruktúry, ktoré môžu zabezpečiť, aby lietadlo zostalo stabilné a bezpečné v zložitých letových prostrediach. Okrem toho, v oblasti výroby automobilov, niektoré vysoko výkonné valce automobilových motorov, kolesá a ďalšie časti použijú tiež zliatiny hliníkových zliatin série 2000 na zlepšenie stability výkonu a manipulácie s vozidlom.

Hliníková zliatina série 5000 je predstaviteľkou zliatiny hliníka-magnéium. Hlavným legovským prvkom je horčík a obsah horčíka je zvyčajne medzi 3 až 5%. Je to ako všestranný hráč s strednou pevnosťou, dobrou plasticitou, odolnosťou proti korózii a zvárateľnosti. V oblasti letectva používajú zliatiny hliníkových zliatin 5000 série Hliníkových zliatin s hliníkmi 5000. Jeho ľahké charakteristiky a stredné pevné charakteristiky nielen spĺňajú dopyt lietadla po znížení hmotnosti na zlepšenie palivovej účinnosti, ale tiež zabezpečujú pevnosť a stabilitu štruktúry trupu. V automobilovom poli sú kapucne a dvere značiek automobilov, ako sú BMW a Audi, väčšinou vyrobené z 5052 hliníkovej zliatiny. Dobrá plasticita tohto materiálu uľahčuje tvorbu automobilových dielov. Zároveň môže jeho vynikajúci odpor proti korózii rozšíriť aj služobnú životnosť častí a zlepšiť celkovú kvalitu vozidla. V oblasti výstavby sa hliníkové zliatiny série 5000 často používajú pre panely, okenné rámy a dvere exteriérových stien a striech budov. Jej odolnosť proti korózii a plasticita sa môžu prispôsobiť rôznym stavebným prostrediam a požiadavkám na dizajn, čím sa budovy zvyšuje krása a praktickosť.

Hliníková zliatina série 6000 obsahuje hlavne dva prvky, horčík a kremík. Dômyselne kombinuje výhody série 4000 sérií a 5000 a je to produkt na kovanie hliníkom ošetreným za studena. Berúc zliatinu 6061 ako typického zástupcu, má dobre odolnosť voči pevnosti a korózii a má dobrú spracovateľnosť a použiteľnosť. Je ľahké na pokrytie, rovnako ako kvalifikovaný remeselník, ktorý dokáže ľahko vyrovnať s rôznymi zložitými technikami spracovania. V leteckom poli používa trup Boeing 777 a Airbus A350 hliníkovú zliatinu série 6000 na splnenie prísnych požiadaviek lietadla na vysokú pevnosť a odolnosť proti korózii. Pri výrobe automobilov sú telo a podvozok Porsche 911 vyrobené zo zliatiny hliníkovej zliatiny 6061, pričom na zlepšenie výkonnosti a bezpečnosti vozidla využívajú svoju vysokú pevnosť a plasticitu. V oblasti športového vybavenia je hliníková zliatina 6061 ešte výraznejšia. Horolezecké vybavenie, horolezecké vybavenie, lyže, korčule, golfové kluby a iné športové vybavenie s vysokou silou a húževnatosťou môžu byť vyrobené zo zliatiny hliníkovej zliatiny 6061, čím poskytujú športovcom lepšiu kvalitu a bezpečnejšie vybavenie.

Ii) Umenie výberu materiálu

Vo výrobnom procese hliníkových častí pečiatkov je výber správneho materiálu zliatiny hliníkovej zliatiny ako výber najvhodnejšieho herca pre úžasný výkon. Je to životne dôležité umenie. Vyžaduje si to komplexné zváženie scenárov použitia a požiadavky na výkon častí pečiatkov, aby sa zabezpečilo, že vybrané materiály môžu poskytnúť plnú hru svojim výhodám a poskytnúť solídne záruky pre vysokú presnosť a vysoký výkon častí razenia.

Z hľadiska scenárov použitia, v leteckom poli, pretože lietadlá musia pracovať za extrémnych prostredí, existujú mimoriadne prísne požiadavky na hmotnosť, pevnosť, odpor korózie a vysokú teplotu odporu materiálov. Preto sa zvyčajne vyberajú vysoko pevné hliníkové zliatiny, ako sú série 2000 a 7000, ako napríklad 2024, 7075 a ďalšie zliatiny. Tieto zliatiny môžu čo najviac znížiť váhu a zároveň zaistiť silu materiálu a spĺňať úsilie o ľahkú váhu v leteckom priestore. V automobilovom priemysle, vzhľadom na bezpečnosť jazdy, spotrebu paliva, vzhľad a komfort automobilu a ďalšie faktory, sa podľa rôznych častí vyberú rôzne série materiálov zliatiny hliníkových zliatin. Štrukturálne časti tela zvyčajne vyžadujú vyššiu pevnosť a lepšiu formovateľnosť a je možné zvoliť zliatiny hliníkových zliatin série 6000; Zatiaľ čo niektoré interiérové a vonkajšie časti venujú väčšiu pozornosť kvalite povrchu a odolnosti proti korózii materiálu a zliatiny hliníkových zliatin s 5000mi môžu byť vhodnejšie. V poli elektronických zariadení, v dôsledku malej veľkosti a vysokej integrácie produktu, sa vyžaduje vysoká vodivosť, rozptyl tepla a presnosť spracovania materiálu a môže byť zvolený 1 000 sérií alebo niektoré hliníkové zliatiny so špeciálnymi vlastnosťami.

Z hľadiska požiadaviek na výkon musia byť uprednostňované preferované série hliníkovej zliatiny s vyššou silou, ako napríklad séria série 2000 a 7000, od vydržať veľké externé sily a mechanické napätia. Napríklad na výrobu kľúčových častí, ako sú napríklad spojovacie tyče a kľukové hriadele automobilových motorov, sú potrebné materiály s vysokou pevnosťou, aby sa zabezpečilo, že časti nebudú deformovať alebo rozbiť, keď motor beží pri vysokej rýchlosti a pri vysokom zaťažení. V prípade niektorých pečiatkových častí s vysokým požiadavkám na odolnosť proti korózii, ako sú časti v morských zariadeniach a vonkajšie dekorácie budov, sú zliatiny hliníkových hliníkových sérií 5000 a 6000 zliatiny série 6000 prvou voľbou kvôli ich dobrému odporu korózie. V niektorých príležitostiach, ktoré si vyžadujú dobrú vodivosť, ako sú konektory a drôty elektronických spotrebičov, sa v dôsledku vysokej vodivosti široko používa čistý hliník série 1000 série. Pri výbere je tiež dôležitým faktorom, ktorý je potrebné zohľadniť výkonnosť materiálu, výkonný výkon materiálu. Ak je tvar pečiatky zložitý a vyžaduje si obzvlášť dôležitá viacnásobná pečiatka, napínanie a iné procesy spracovania, je obzvlášť dôležitá plasticita a ťažnosť materiálu. Hliníkové zliatiny série 5000 a 6000 v tomto ohľade vynikajú a môžu sa prispôsobiť komplexným technikám spracovania, aby sa zabezpečila presnosť a kvalita častí pečiatok.

Rozhodujúci vplyv kvality materiálu na presnosť a výkon častí pečiatkov nie je možné podceňovať. Kvalitné materiály na zliatinu hliníka majú jednotné chemické zloženie a organizačnú štruktúru, ktoré môžu počas pečiatky zaistiť rovnomernú deformáciu materiálov, čím sa zlepší rozmerová presnosť a kvalita povrchu častí razenia. Naopak, ak je kvalita materiálu zlá, existujú defekty, ako sú nečistoty a segregácia, ktoré môžu spôsobiť problémy, ako sú praskliny a nerovnomerná deformácia častí pečiatkov počas spracovania, čo vážne ovplyvňuje presnosť a výkon častí razenia. Stabilita mechanických vlastností materiálu je tiež rozhodujúca. Stabilné mechanické vlastnosti môžu zabezpečiť, aby časti pečiatky mohli udržiavať dobrý výkon v rôznych prostrediach používania, zlepšiť spoľahlivosť produktu a životnosť služieb. Preto pri výbere materiálov zliatiny hliníka je potrebné striktne kontrolovať kvalitu materiálov, vyberať renomovaných dodávateľov a vykonávať prísnu kontrolu a testovanie materiálov, aby sa zabezpečilo, že spĺňajú výrobné požiadavky na pečiatkové časti.

III. Pleseň: Soul Craftsman z hliníkovej pečiatky

I) dômyselný koncept dizajnu plesní

Dizajn foriem je kľúčovým spojením v procese hliníkovej pečiatky. Je to ako starostlivo plánovaná umelecká tvorba. Jeho dômyselný koncept priamo určuje presnosť a kvalitu častí hliníka. V tomto procese musia dizajnéri využiť svoje bohaté skúsenosti a profesionálne znalosti na navrhnutie formy s primeranou štruktúrou založenou na tvare, veľkosti a presnosti požiadaviek na pečiatku. Každý detail súvisí s úspechom alebo neúspechom konečného produktu.

Pri pečiatkových častiach s komplexnými tvarmi sa primárnym problémom stáva určovanie rozlúčkového povrchu formy. Výber rozlúčkovej plochy sa musí riadiť viacerými zásadami, aby sa zabezpečilo, že produkt bude možné hladko vymedziť. Podľa požiadaviek na odstránenie produktu by sa mal na čiastočne vyberať na časť s najväčšou prierezovou veľkosťou produktu. Toto je základný princíp na zabezpečenie toho, aby bol produkt hladko odstránený z formy. Pre niektoré veľké výrobky s veľkou projekciou, vzhľadom na to, že bočná upínacia sila formy je relatívne malá, smer s veľkou projekčnou oblasťou by sa mal umiestniť v smere pred otvorením a zatváraním prednej a zadnej formy a bočná priepasť s menšou bočnou projekčnou plochou by sa mala použiť ako laterálne rozdelenie. To môže účinne znížiť bočný tlak formy počas procesu pečiatky a zabezpečiť stabilitu formy.

Pri navrhovaní vstrekovacej formy konektora, ak je tvar produktu zložitejší a má viac podrezaných alebo vyvýšených štruktúr, aby sa uľahčilo demolding, môže byť rozlúčkový povrch nastavený v polohe, kde tieto štruktúry môžu tvoriť posúvací alebo naklonený mechanizmus vyhadzovača na strane pohyblivej formy. V prípade výrobkov s vysoko presnými požiadavkami na vzhľad, ako sú napríklad škrupiny mobilných telefónov, by sa rozlúčková plocha nemala nastaviť na hladkom vonkajšom povrchu produktu, aby sa predišlo ponechaniu značiek rozlúčkovej čiary na povrchu výrobku a ovplyvňujúce kvalitu vzhľadu. V tejto chvíli môže byť rozlúčkový povrch navrhnutý v nenápadnej polohe, ako je bočná alebo spodná časť produktu.

Dizajn metódy demoldingu je tiež rozhodujúci, čo priamo ovplyvňuje kvalitu a efektívnosť výroby častí pečiatkov. Medzi bežné metódy demoldingu patrí nútené demolding, manuálne demolding a motorizované demolding. Nútené demolding je vhodný pre vstrekovacie formy s jednoduchými štruktúrami, má charakteristiky vysokej účinnosti a často sa používa pri príležitostiach s nízkou presnosťou. V prípade mäkkých plastových produktov, ako je polyetylén a polypropylén, môže byť doštička s injekčnou plesňou použitá na extrúzovanie produktu do jadra, ale v dôsledku veľkej demoldingovej sily by mala byť plocha tlače navrhnutá tak, aby bola väčšia, aby sa zabránilo deformovaniu alebo poškodeniu produktu počas deformácie. Manuálne demoulding je vhodný pre vstrekovacie formy s jednoduchými štruktúrami. Má vysokú presnosť, ale nízku účinnosť a vysokú intenzitu práce. Často sa používa na malú dávkovú výrobu. Po otvorení vstrekovacej formy sa jadro alebo krúžok vyhodí zo vstrekovacej formy spolu s produktom a potom sa nite manuálne odstránia pomocou nástroja mimo vstrekovacieho tvarovacieho stroja, aby sa dokončil krok demouldingu. Mechanické demoulding je vhodný pre vstrekovacie formy s komplexnými štruktúrami. Má charakteristiky vysokej účinnosti a vysokej presnosti a je široko používaný. Medzi nimi sa polovica formy používa pre vonkajšie závity, forma jadra klapky sa používa pre vnútorné závity a mechanizmus prevodového stojana sa často používa na odstránenie závitov. Pri výbere metódy demouldingu je potrebné komplexne zvážiť štrukturálne charakteristiky, presné požiadavky, výrobnú dávku a ďalšie faktory produktu, aby sa určilo najvhodnejšie riešenie demouldingu.

Rozloženie vloženia je tiež dôležitým odkazom, ktorý nemožno pri návrhu plesní ignorovať. Primerané použitie vložiek môže ušetriť materiály, uľahčiť spracovanie, zabezpečiť presnosť a uľahčiť výfuk. Ak je v zadnej forme relatívne pravidelný výškový vzostup, tento kus môže byť vykladaný tak, aby pri nastavovaní materiálu sa mohol nastaviť v dolnom bode, čím sa ukladajú materiály. Medzi spracovateľské vybavenie má EDM najpomalšiu rýchlosť a najhoršiu presnosť, takže niekedy, aby sa zabránilo čo najviac spracovania EDM, vyberajú sa vložky. Pri niektorých hlbokých polohách kostí má spracovanie EDM počas formovania zlú drenáž a zlý výfuk. V súčasnosti sú na vyriešenie problému s výfukami často potrebné vložky. Mlynček je vybavenie s najvyššou presnosťou spracovania. Niekedy, aby sa zabezpečila presnosť, sú vložky navrhnuté tak, aby uľahčovali spracovanie mlyncov. Okrem toho, keď majú zákazníci vymeniteľné požiadavky, napríklad zmenu polohy štítku, môžu sa tiež urobiť vymeniteľné vložky. Pri navrhovaní vložiek je potrebné zvážiť faktory, ako je výber materiálu vložky a dizajn vešiaka. Pre vložky, ktoré nie sú vtierané, môže byť materiál rovnaký ako materiál jadra formy; V prípade vložiek, ktoré sa pretrejú, môže byť materiál rovnaký ako materiál jadra formy, ale tvrdosť sa zvyšuje o 2 stupne alebo sa vyberú materiály s rôznou tvrdosťou. Veľkosť vešiaka môže byť zvyčajne navrhnutá tak, aby bola 5x2,0 mm alebo 4x3 mm. Mal by byť umiestnený v priamej polohe na vložke a byť o 0,5 - 2,0 kratší ako plochý okraj. Tým sa uľahčuje uhol strihania drôtu. Ak je vložka špeciálny tvar a nie je vhodná na zavesenie, môžete okolo nej urobiť sklon s 1-2 stupňami a vložiť priamo do vytvorenia vložky svahu.

Ii) starostlivo výber materiálov pre formy

Výber materiálov pre formy je ako výber vhodnej zbrane pre vojaka. Je to kľúčový faktor pri určovaní výkonu a životnosti formy. V procese pečiatky hliníka musí forma odolať obrovskému tlaku, trenia a nárazu. Preto by materiál formy mal mať vysokú tvrdosť, vysokú odolnosť proti opotrebeniu, vysokú pevnosť a ďalšie vlastnosti, aby sa zabezpečilo, že počas dlhodobej práce dokáže udržať stabilný tvar a rozmernú presnosť.

Vysoká tvrdosť je jednou z dôležitých vlastností materiálov pre formy. Počas procesu pečiatky môže účinne odolať opotrebeniu prázdneho povrchu na povrchu formy a zabezpečiť servisnú životnosť formy. Všeobecne možno povedať, že tvrdosť pracujúcich foriem za studena sa vyžaduje, aby bola okolo 60 hodín a tvrdosť horúcich pracovných foriem je 42-50HRC. Tvrdosť úzko súvisí s odporom opotrebenia. Všeobecne povedané, čím vyššia je tvrdosť materiálu formy, tým lepšia je jej odolnosť proti opotrebeniu. V automatickej pečiatke zomiera kvôli potrebe často pečiatkovať rôzne tvary kovových listov, medzi povrchom matrice a prázdnym povrchom bude vážne trenie. Preto sú materiály s vysokou tvrdosťou, ako napríklad CR12MOV, na zníženie opotrebenia matrice a na zlepšenie účinnosti výroby.

Vysoký odpor opotrebenia je tiež nevyhnutnou vlastnosťou materiálov matrice. Keď je prázdny plasticky deformovaný v dutine matrice, tečie a posúva pozdĺž povrchu dutiny, čo spôsobuje silné trenie medzi povrchom dutiny a prázdnym, čo môže ľahko spôsobiť zlyhanie matrice v dôsledku opotrebenia. Preto musí mať materiál matrice dobrú odolnosť proti opotrebeniu, aby sa zabezpečilo, že matrica si počas dlhodobého používania môže udržať svoju rozmerovú presnosť a drsnosť povrchu. Odolnosť o opotrebení nie je len v súvislosti s tvrdosťou, ale aj s faktormi, ako je organizačná štruktúra materiálu a chemické zloženie. Pridanie primeraného množstva legítovacích prvkov, ako je chróm (CR), molybdén (MO), vanadium (V) atď., Môže zlepšiť odolnosť materiálu matrice. Tieto zliatinové prvky môžu tvoriť tvrdé karbidy, ktoré sú distribuované v matrici materiálu matrice, hrajú posilňovaciu úlohu, a tak zlepšujú odpor opotrebenia matrice.

Vysoká pevnosť je kľúčovým výkonom materiálu matrice, ktorý odoláva pečiatke. Počas procesu hliníkovej pečiatky bude forma vystavená obrovskému nárazu a tlaku. Ak je pevnosť materiálu formy nedostatočná, môže spôsobiť deformáciu plesní, praskanie a ďalšie problémy, čo ovplyvňuje kvalitu a účinnosť výroby pečiatkových častí. Preto by materiál formy mal mať dostatočnú pevnosť na to, aby počas procesu pečiatky odolal rôznym zaťaženiam. Rôzne typy foriem majú rôzne požiadavky na pevnosť. Pracovné formy za studena nesú hlavne zaťaženie, ako je napätie, kompresia a ohýbanie, ktoré vyžadujú, aby materiál mal vysokú pevnosť výťažku a pevnosť v ťahu; Horúce pracovné formy fungujú pri vysokých teplotách. Okrem mechanického zaťaženia ložiska musia tiež odolať tepelnému napätiu, takže materiál sa vyžaduje, aby mal dobrú vysokú teplotu a výkon tepelnej únavy.

There are many types of commonly used mold steel materials, each of which has its own unique characteristics and applicable scenarios. CR12MOV je bežne používaná oceľová z prevádzky na studena s charakteristikami vysokej tvrdosti, vysokej odolnosti proti opotrebeniu a dobrú tvrdosť. Je vhodný na výrobu matrice, úderov, úderov, dielcov atď., Ktoré vyžadujú vysoký odpor opotrebenia a komplexné tvary. Pri výrobe pečiatky zomrie na kryty elektronických zariadení, kvôli zložitému tvaru produktu je potrebné, aby bol odpor odotia vysoký. Oceľ CR12MOV môže tieto požiadavky dobre spĺňať a môže zabezpečiť, aby matrica udržiava stabilný výkon počas dlhého výrobného procesu a produkuje vysoko presné pečiatku.

H13 je oceľ za horúcu prácu s vynikajúcou tepelnou odolnosťou, odolnosťou proti tepelnej únave a dobrou húževnatosťou. Často sa používa na výrobu plesní vo vysokoteplotných pracovných prostrediach, ako sú plesne nalievanie, horúce knicové formy atď. V plesniach valcových valcov automobilov, oceľ H13 si môže udržiavať dobrý výkon pri pracovných podmienkach s vysokým teplotou a vysokotlakovým pracovným podmienkam, odoláva tepelnej únave a tepelnému opotrebeniu a zabezpečuje životnosť formy a kvalitu produktov Die-Cast.

Pri výbere materiálov formy je potrebné komplexne zvážiť faktory, ako je scenár použitia formy, materiál a tvar pečiatok a výrobná dávka, aby ste vybrali najvhodnejší materiál formy. V prípade pečiatkových dielov vyrobených v malých dávkach si môžete zvoliť materiál formy s nižšími nákladmi; V prípade pečiatkových dielov vyrábaných vo veľkých dávkach si musíte zvoliť formový materiál s vynikajúcim výkonom a dlhou životnosťou, aby ste znížili výrobné náklady. Mal by sa zvážiť aj výkonnosť formy. Výber materiálu formy, ktorý sa ľahko spracuje, môže zlepšiť výrobnú efektívnosť a kvalitu formy.

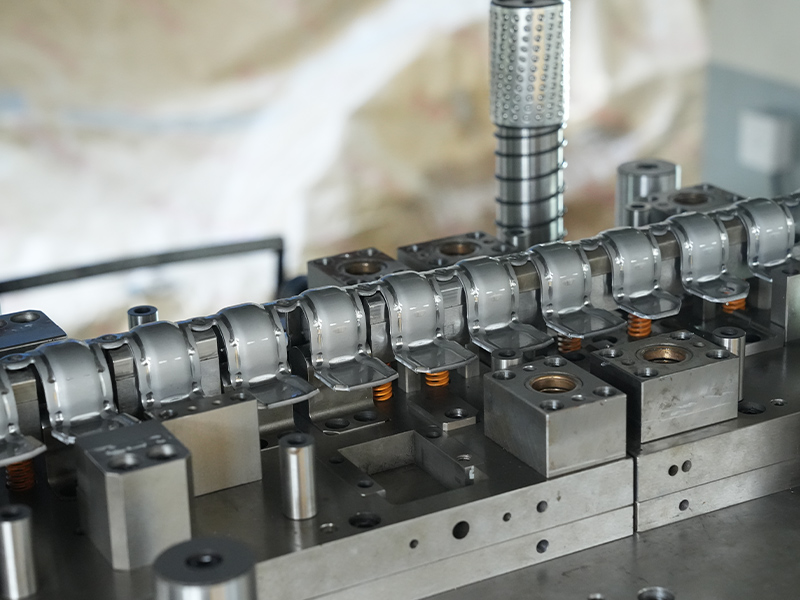

Iii) konečná technológia výroby plesní

Výroba plesní je proces, ktorý kombinuje pokročilú technológiu a vynikajúce remeselné spracovanie. Každý proces nesie konečné snahy o presnosť a kvalitu. V tomto procese zohrávajú kľúčovú úlohu pokročilé technológie spracovania, ako je napríklad rezanie drôtov s pomalým drôtom a obrábanie elektrosharku (EDM). Sú ako magická mágia, vyrezávané plesňové materiály do kusov presných umeleckých diel, ktoré poskytujú solídnu záruku pre vysoko presnú výrobu hliníkových pečiatok.

Proces rezania drôtov s pomalým drôtom zaberá dôležitú polohu v oblasti výroby plesní s vynikajúcou presnosťou a kvalitou povrchu. V porovnaní s rýchlym drôtovým rezaním drôtov, drsnosť povrchu obrobku spracovaného pomocou pomalého drôtového strihového stroja môže zvyčajne dosiahnuť RA = 0,16 μm a chyba zaokrúhľovania, lineárna chyba a rozmerová chyba sú menšie, vďaka čomu je široko používaný pri spracovaní vysoko-presných častí. Rezanie drôtov s pomalým drôtom prijíma spôsob kontinuálneho napájania drôtov vodičov, to znamená, že elektróda drôtu dokončí spracovanie počas pohybu. Aj keď je drôtová elektróda poškodená, môže sa nepretržite doplňovať, čím sa účinne zlepší presnosť častí spracovania. Pri spracovaní konkávnej matrice na presné raziace matrice môže rezanie pomalého drôtu presne vystrihnúť zložité tvary a malé otvory, zaistiť rozmerovú presnosť a kvalitu povrchu konkávnej matrice a umožniť častiam pečiatkov, aby sa počas procesu formovania získali presné tvary a veľkosti.

Aby sa ďalej zlepšila kvalita povrchu obrobku, rezanie pomalého drôtu tiež prijíma sériu pokročilých technológií a metód. Implementujte malé množstvo viacnásobného spracovania. S výnimkou prvého spracovania sa objem spracovania vo všeobecnosti znižuje z desiatok mikrónov na niekoľko mikrónov. Najmä pri poslednom spracovaní by mal byť objem spracovania malý, čo môže účinne znížiť deformáciu materiálu počas rezania drôtov a zlepšiť kvalitu povrchu obrobku. Je tiež veľmi dôležité primerane zariadiť trasu rezania. Vodiacou ideológiou je vyhnúť sa zničeniu pôvodnej rovnováhy v oblasti vnútorného stresu materiálu obrobku, ako je to možné, a zabrániť tomu, aby sa materiál obrobku výrazne deformoval počas procesu rezania v dôsledku účinku svietidla a neprimeraného usporiadania rezacej trasy, čo vedie k zníženiu kvality reznej plochy. Kľúčom k zabezpečeniu kvality spracovania je správny výber parametrov rezania. Pre rôzne drsné a jemné spracovanie je potrebné nastaviť parametre, ako je rýchlosť drôtu, napätie drôtu a tlak prúdu podľa materiálu obrobku, požadovanú presnosť spracovania a ďalšie faktory. Podmienky rezania zavedené v knihe nemožno úplne skopírovať, ale mali by byť založené na týchto podmienkach a podľa toho optimalizovať podľa skutočných potrieb.

Elektrické výstupné obrábanie (EDM) vykazuje jedinečné výhody vo výrobe plesní, najmä pri obrábaní komplexných, presných, tenkostenných, úzkych štrbín a dutín materiálu s vysokou tvrdosťou. Jeho úloha je nenahraditeľná. Pracovným princípom EDM je použitie elektrickej iskrovej výboja generovaného medzi elektródou a obrobkom na roztopenie a odparovanie kovu, čím sa uvedomuje spracovanie obrobku. Počas procesu spracovania spôsobí, že výtok medzi elektródou a obrobkom spôsobí, že sa na kovovom povrchu vytvorí tepelná erózna vrstva, vrátane prepracovanej vrstvy (alebo bielej vrstvy) a zóny ovplyvnenej teplom. Biela vrstva sa vytvorí, keď sa povrch zahrieva do roztaveného stavu, ale teplota nie je dostatočne vysoká na to, aby roztavený materiál vstúpil do medzery s malom a bol premytý. Jeho štruktúra sa evidentne líši od základného materiálu a obsahuje veľa uhlíka. Toto sa tvorí degradáciou uhľovodíkov obsiahnutých v elektróde a izolačnej tekutine počas procesu EDM a prenikne do bielej vrstvy, keď je materiál v roztavenom stave. Pod bielu vrstvu je zóna ovplyvnená teplom. V dôsledku tepelného ošetrenia má biela vrstva bohatá na uhlík malý vplyv na ňu, ale pretože nedosiahla teplotu topenia, nestačí na zmenu štruktúry materiálu, takže sa zachováva metalografická štruktúra v materskom materiáli. Vrstva suroviny pod zónou ovplyvnenou teplom nie je ovplyvnená procesom EDM.

Aj keď EDM dokáže spracovať zložité dutiny plesní, prináša aj niektoré problémy, napríklad veľké množstvo mikrokrakov generovaných vo forme, ktoré pre výrobcov plesní vždy znepokojili plesne. Ak mikrokraky generované v bielej vrstve nie sú odstránené dokončením alebo leštením EDM, spôsobia predčasné zlyhanie častí v niektorých aplikáciách a tiež znížia odpor korózie a únavu materiálu. Preto je potrebné pri používaní EDM na spracovanie plesní, na kontrolu a zníženie tvorby mikrokrakov, ako je optimalizácia parametrov výboja, použitia vhodných elektródových materiálov a izolačných kvapalín atď., Musia sa následne spracovať, ako je leštenie, odstránenie bielej vrstvy a mikrokrakov a zlepšenie povrchovej kvality a výkonu plesní a výkonu povrchovej kvality a výkonu plesní, ako je optimalizácia parametrov výboja, použitie vhodných elektródových materiálov a izolačných kvapalín a vylepšenia.

Pri výrobe jadra vstrekovacej formy obalu mobilných telefónov v dôsledku zložitého tvaru jadra obsahujúceho mnoho tenkých stien a úzkych štrbinových štruktúr je ťažké dosiahnuť vysoko presné spracovanie pomocou tradičných metód mechanického spracovania. EDM môže presne spracovať komplexný tvar jadra starostlivým navrhnutím tvaru elektródy, aby sa splnili konštrukčné požiadavky formy. Po spracovaní však musí byť jadro starostlivo leštené, aby sa odstránila biela vrstva a mikrokraky na povrchu, aby sa zabezpečila kvalita povrchu a rozmerová presnosť jadra, a tak zabezpečila kvalitu tvarovaných častí injekcie mobilného telefónu.

Iv. Zariadenie na pečiatku: Fúzia energie a krásy

I) Analýza typov pečiatkových zariadení

Ako dôležitý exekútor technológie hliníkovej pečiatky má pečiatkové vybavenie rôzne typy, rovnako ako dobre vybavená armáda. Každý typ má svoj vlastný jedinečný pracovný princíp, výhody a nevýhody a uplatniteľné scenáre a hrá nevyhnutnú úlohu vo fáze hliníkového pečiatkovania.

Mechanická pečiatka je tradičná hlavná sila v pečiatkových zariadeniach. Na otáčanie zotrvačníka používa elektrický motor a potom prenáša napájanie posúvača cez mechanické prevodové zariadenia, ako sú spojky a prevodové prevodové stupne, aby sa dosiahol recipročný pohyb nahor a nadol, aby sa dosiahlo spracovanie obrobku z pečiatky. Jeho pracovný princíp je podobný ako v prípade kvalifikovaného kováča, ktorý využíva silu strojov na presné vytvorenie každej pečiatkovej časti. Mechanická pečiatka má jednoduchú a kompaktnú štruktúru, relatívne nízke náklady na výrobu a pohodlnú údržbu. Je to ako jednoduchý a spoľahlivý partner a podniky ho ľahko akceptujú. Má dobrú všestrannosť a je ľahko ovládateľný a udržiavateľný. V niektorých procesoch na pečiatku, ktoré nevyžadujú vysokú presnosť, ako je napríklad jednoduchý produkt hardvérového produktu, môže mechanická pečiatka účinne dokončiť úlohu a ukazuje jej ekonomickú a praktickú stránku. Pretože jej rýchlosť a presnosť pečiatky sú obmedzené mechanickým prenosovým systémom, často sa zdá byť bezmocný, keď čelí spracovaniu vysoko presných a komplexných častí hliníka.

Hydraulický pečiatkový stroj zaberá dôležitú polohu v pečiatkovom poli so svojou silnou silou a presnou kontrolou. Natlakuje hydraulický olej cez hydraulické čerpadlo a poháňa posúvač, aby sa pohyboval nahor a nadol cez hydraulický valc, aby sa dosiahol spracovanie obrobku. Tento proces je ako silný človek, ktorý dokáže ľahko vyrovnať s rôznymi vysoko intenzívnymi pečiatkami. Hydraulický stroj na pečiatku má veľkú pečiatku tonáž a širokú škálu nastavenia posuvného zdvihu. Je vhodný na vyrazenie veľkých a zložitých obrobkov, ako sú automobilové telesné kryty, letecké časti atď. Pri výrobe automobilov môže hydraulický pečiatok označiť hliníkové zliatiny do komplexných častí tela, aby sa splnili požiadavky automobilov pre štrukturálnu pevnosť a vzhľad. Značovacia sila hydraulického pečiatkového stroja sa dá presne riadiť a je možné dosiahnuť vysoko presné spracovanie pečiatok, čo poskytuje silnú záruku pre vysokokvalitnú výrobu častí hliníka. Má tiež určité nedostatky. Výrobné náklady sú vysoké a údržba hydraulického systému je relatívne komplikovaná. Profesionálni technici sú potrební na údržbu a starostlivosť, čo do určitej miery zvyšuje prevádzkové náklady podniku.

Dierovanie CNC je stúpajúcou hviezdou v dierovacom zariadení. Na presné ovládanie pohybu posúvača, kŕmenia, polohy a iných akcií dierovacieho stroja používa technológiu digitálnej kontroly počítača, aby sa dosiahla vysoko presné a vysoko účinné spracovanie obrobku. Dierovací stroj CNC integruje viacero technologických polí, ako sú stroje, hydraulika, elektrické a počítače. Je to ako vojak s high-tech zariadeniami s výhodami vysokej presnosti, vysokej účinnosti a vysokej miery automatizácie. Pri výrobe elektronických zariadení môže pre dierovacie zariadenie CNC vyrábať presné časti, ktoré spĺňajú požiadavky prostredníctvom presného programovania a riadenia, pre presné programy a riadenie. Podľa predvoleného programu môže rýchlo a presne dokončiť rôzne zložité procesy pečiatky, čím výrazne zlepšuje efektívnosť výroby a kvalitu produktu. Dierovací stroj CNC má vysoký stupeň inteligencie, môže realizovať automatizovanú výrobu, znížiť manuálny zásah a znížiť intenzitu pracovnej sily a ľudské chyby. Jeho cena je však pomerne vysoká a technická úroveň operátora je tiež vysoká, čo vyžaduje, aby operátor mal určité programovacie a počítačové prevádzkové schopnosti.

Ii) Presné riadenie parametrov zariadenia

Ovládanie parametrov pri pečiatkovom zariadení je ako presné nastavenie osvetlenia javiska a zvukových efektov pre úžasný výkon, čo je kľúčovým spojením na zabezpečenie kvality hliníkových častí razenia. Kľúčové parametre, ako je rýchlosť pečiatky, tlak a mŕtvica, priamo ovplyvňujú kvalitu a efektívnosť výroby častí razenia a je potrebné ich presne optimalizovať podľa charakteristík materiálov zliatiny hliníka a požiadaviek na proces opätovného oznámenia.

Vplyv rýchlosti pečiatky na kvalitu pečiatkových častí je významný, rovnako ako vplyv rýchlosti jazdy autom na zážitok z jazdy. Ak je rýchlosť príliš rýchla, materiál zliatiny hliníka nemusí mať čas na úplné deformácie počas procesu pečiatky, čo vedie k nerovnomernému toku materiálu, náchylným k trhlinám, vráskam a iným defektom, ktoré vážne ovplyvňujú kvalitu pečiatkových častí. Pri roztiahnutí hliníkových zliatinových listov, ak je rýchlosť pečiatky príliš rýchla, okraj listu môže prasknúť v dôsledku nerovnomernej sily. Ak je rýchlosť pečiatky príliš pomalá, zníži sa účinnosť výroby a zvýši výrobné náklady. Preto je potrebné primerane zvoliť rýchlosť pečiatky podľa faktorov, ako je hrúbka, pevnosť a zložitosť procesu pečiatky materiálu zliatiny hliníka. V prípade materiálov zliatiny hliníka s tenkou hrúbkou a nízkou pevnosťou, ako aj s pečiatkami s jednoduchými tvarmi, sa môže rýchlosť pečiatky primerane zvýšiť; Zatiaľ čo v prípade materiálov zliatiny hliníka s hrubou hrúbkou a vysokou pevnosťou, ako aj s pečiatkami s komplexnými tvarmi, je potrebné zredukovať rýchlosť pečiatky, aby sa zabezpečilo, že materiál sa môže úplne deformovať a znížiť výskyt defektov.

Tlak je hlavným faktorom ovplyvňujúcim kvalitu formovania častí razenia, rovnako ako kontrola tepla kuchára pri varení. Ak je tlak príliš malý, materiál z hliníkového zliatiny sa nedá úplne zdeformovať a je ťažké zaručiť rozmerovú presnosť a kvalitu povrchu pečiatkových častí. Môžu sa vyskytnúť problémy, ako je rozmerová odchýlka a nerovnomerný povrch. Pri pečiatke hliníkových zliatin, ak je tlak nedostatočný, lúče kolesa nemusia dosiahnuť navrhnutý tvar a veľkosť, čo ovplyvňuje pevnosť a vzhľad kolesa. Nadmerný tlak spôsobí poškodenie plesní a prasknutie materiálu, zvýšenie výrobných nákladov a sadzby šrotu. Preto je pri určovaní tlaku na pečiatku potrebné komplexne brať do úvahy faktory, ako je hrúbka, tvrdosť a medzera plesne materiálu zliatiny hliníka. Tlak na pečiatku sa dá postupne upraviť skúšobnou priečkou, aby sa našla najlepšia hodnota tlaku, aby sa zabezpečila kvalita pečiatkových častí a životnosť matrice.

Zdvíhací zdvih sa vzťahuje na vzdialenosť medzi úderom a matricou v pečiatke, ktorá má tiež dôležitý vplyv na kvalitu pečiatkových častí. Ak je zdvih príliš krátky, materiál nemôže prúdiť úplne, čo môže spôsobiť, že niektoré časti pečiatkových častí sa nevytvoria a spôsobia nedostatok materiálu; Ak je zdvih príliš dlhý, materiál bude pretekať nadmerne, čo bude mať za následok zníženú rozmerovú presnosť pečiatkových častí a dokonca aj deformáciu, praskanie a ďalšie problémy. Pri pečiatke hliníkových zliatin na mobilné telefóny, ak je nárazový zdvih príliš krátky, nemusia sa tvoriť rohy škrupiny; Ak je vyrazovací zdvih príliš dlhý, škrupina môže byť tenšia v dôsledku nadmerného rozťahovania, čo ovplyvňuje jeho pevnosť a vzhľad. Preto je potrebné primerane upraviť pečiatkový zdvih podľa faktorov, ako je tvar, veľkosť a hrúbka materiálu v pečiatkových častiach, aby materiál mohol úplne prúdiť vo forme a dosiahnuť ideálny formovací efekt.

V skutočnej výrobe sa môžu niektoré pokročilé technológie a metódy použiť aj na optimalizáciu parametrov pečiatkových zariadení. Použitím numerickej simulačnej technológie sa proces pečiatku simuluje a analyzuje pred vyrazením, aby sa predpovedala kvalita pečiatkových častí a možné problémy, aby sa vopred upravili parametre pečiatkových zariadení a zlepšili účinnosť kvality a výroby pečiatkových častí. Monitorovaním rôznych parametrov v reálnom čase v procese pečiatky, ako je tlak, rýchlosť, teplota atď., Sú parametre pečiatkových zariadení upravené v čase podľa monitorovacích údajov, aby sa dosiahlo presné riadenie procesu pečiatky.

V. Proces pečiatku: Kúzlo formovania presnosti

(I) Prehľad procesu pečiatky

Ako základné spojenie presnosti tvorby častí hliníkového pečiatkov je proces pečiatku ako starostlivo usporiadaná symfónia. Každý krok je úzko spojený s hraním pohybu dokonalej presnosti častí hliníkových listov. Od prípravy surovín až po rezanie, pečiatku a následné spracovanie obsahuje každé spojenie bohaté technické konotácie a prísne prevádzkové požiadavky. Spolupracujú navzájom, aby spoločne formovali vysoko presné a vysoko kvalitné časti hliníkových pečiatok.

Príprava surovín je základným kameňom procesu pečiatky a jeho dôležitosť je evidentná. V tejto fáze sa musí najprv striktne skontrolovať hliníkový zliatinový list, aby sa zabezpečilo, že jeho materiál, hrúbka, rovinnosť atď. Spĺňa požiadavky na konštrukciu. Prostredníctvom profesionálneho testovacieho zariadenia, ako sú spektrometre, merania hrúbky atď., Sa chemické zloženie a hrúbka hárku presne testuje, aby sa zabezpečila stabilita kvality plechu. Skontrolujte rovinnosť povrchu plechu, aby ste predišli ovplyvňovaniu presnosti pečiatkových častí v dôsledku nerovnomerného povrchu listu. Hliníková zliatinová plachta je vyčistená a odmastená, aby sa odstránil olej, nečistoty atď. Na povrchu, aby sa zabezpečila kvalita povrchu a vytvorenie výkonu hárku počas procesu pečiatky. Počas čistiaceho procesu sa môžu používať profesionálne čistiace prostriedky a čistiace zariadenia na zabezpečenie čistiaceho účinku.

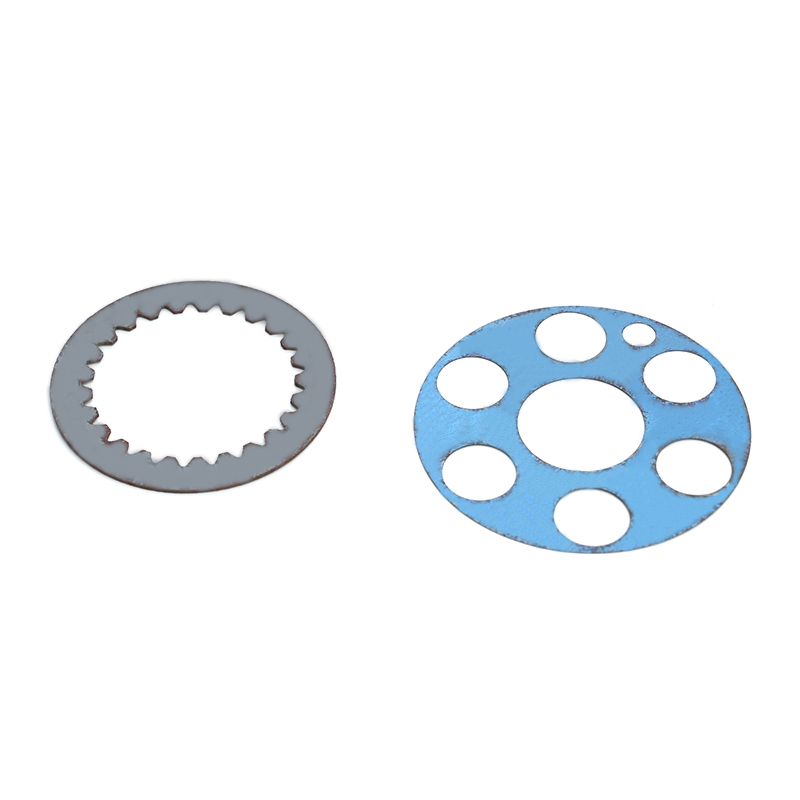

Blanking je rozrezať hliníkovú zliatinu na vhodné veľkosti a tvary podľa návrhu požiadaviek na prípravu na následné pečiatky. Bežné metódy blokovania zahŕňajú strihanie, dierovanie, laserové rezanie atď. Každá metóda má svoje jedinečné výhody a nevýhody a použiteľné scenáre. Strih je bežne používaná metóda blokovania. Má charakteristiky vysokej účinnosti a nízkych nákladov. Je vhodný na blokovanie jednoduchých tvarov a veľkých listov. Pri výrobe automobilov sa strihanie často používa na blokovanie telových panelov. Veľké strihové zariadenie sa používa na rýchle rozrezanie hliníkových listov zliatiny do požadovanej veľkosti. Dierovanie je vhodné na blokovanie listov s komplexnými tvarmi a požiadavkami na vysokej rozmerovej presnosti. Môže presne udrieť medzery rôznych tvarov cez plesne. Pri výrobe elektronických zariadení je dierovanie bežnou metódou na zaslepenie niektorých malých častí presnosti. Laserové rezanie má výhody vysokej presnosti, rýchlej rýchlosti rezania a dobrej reznej kvality. Je vhodný na rezanie dosiek s extrémne vysokými požiadavkami na rozmerovú presnosť a kvalitu povrchu, ako je rezanie niektorých presných častí v leteckom poli.

Opínanie je základným krokom celého procesu pečiatky. Presne spracováva hliníkovú zliatinu prázdnu do požadovaného tvaru a veľkosti prostredníctvom synergie pečiatkových zariadení a foriem. Počas procesu pečiatky je potrebné primerane zvoliť parametre procesu z pečiatky, ako je rýchlosť pečiatky, tlak, zdvih atď. Pre pečiatkové diely s komplexnými tvarmi sa môžu na postupné dokončenie formovania pečiatkových častí vyžadovať viacnásobné pečiatky, napínanie, ohýbanie a ďalšie procesy. Počas procesu napínania by sa mal napínací pomer a rýchlosť napínania riadiť, aby sa predišlo defektom, ako sú vrások a praskanie. Počas procesu ohýbania by sa podľa charakteristík materiálu zliatiny hliníka a požiadaviek polomeru ohybu mal zvoliť príslušný proces ohybu a formy, aby sa zabezpečila presnosť uhla a veľkosti ohybu.

Následné spracovanie je dôležitým doplnkovým prepojením v procese pečiatky, ktoré môže ďalej zlepšiť presnosť a kvalitu pečiatkových častí. Medzi bežné následné procesy spracovania patrí deburing, vyrovnávanie, tepelné spracovanie atď. Odkladom je odstránenie burok a blesk z povrchu pečiatkových častí, aby sa zlepšila kvalita povrchu a bezpečnosť pečiatkových častí. Môže sa použiť manuálne mletie, mechanické deburovanie, elektrolytické deburing a ďalšie metódy. Vyberte príslušnú metódu deburingu podľa požiadaviek tvaru a presnosti opečiatkovaných častí. Vyrovnávanie je vyrovnať pečiatkové časti, aby sa eliminovala deformácia spôsobená procesom pečiatky a zlepšila rovinnosť a rozmernú presnosť pečiatkových častí. Pre niektoré pečiatkové časti s vysokými požiadavkami na rovinnosť, ako sú chladiče elektronických zariadení, je vyrovnanie nevyhnutným procesom. Tepelné spracovanie je zlepšiť mechanické vlastnosti a vnútornú štruktúru pečiatkových častí zahrievaním a ochladením pečiatkových častí a zlepšenie pevnosti, tvrdosti, húževnatosti a iných vlastností pečiatkových častí. Pri výrobe automobilov musia byť niektoré kolesá z hliníkovej zliatiny ošetrené po vyrazení, aby sa zlepšila pevnosť a odolnosť proti opotrebovaniu kolies.

Ii), odhalená kľúčová technológia procesu

1. Hlboká optimalizácia procesu výkresu

Proces výkresu zohráva dôležitú úlohu pri pečiatke hliníka. Hliníkové platne sú však náchylné na pokrčenie a praskanie počas procesu kreslenia, ktoré vážne ovplyvňujú kvalitu a účinnosť výroby častí pečiatkov. Aby sa dosiahla hlboká optimalizácia procesu kreslenia a zabránila vrásky a praskanie hliníkových dosiek, je potrebné začať z viacerých aspektov a prijať sériu účinných opatrení.

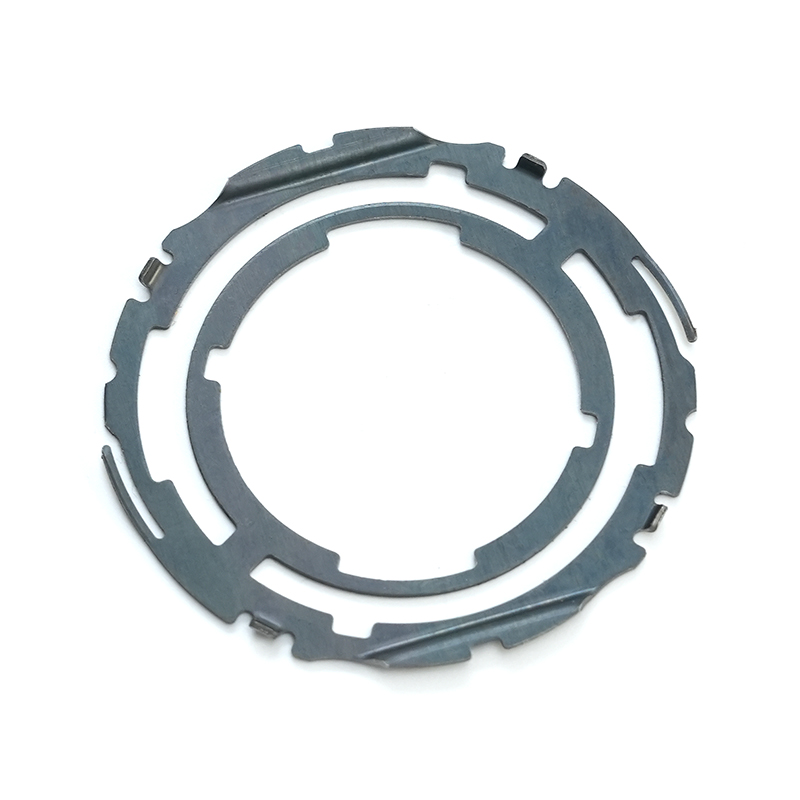

Optimalizácia usporiadania rebier rebrá je jedným z dôležitých prostriedkov na zlepšenie kvality nakreslených častí. Kreslenie rebier môžu účinne regulovať tok materiálov a zvyšovať odolnosť voči krmiva, čím sa zabráni vrásku. Pri usporiadaní rebra je potrebné primerane určiť polohu, tvar a veľkosť rembinovaných rebier podľa tvaru a veľkosti pečiatkových častí. V prípade pečiatkov s komplexnými tvarmi môže byť potrebné nastaviť rebrá rebier rôznych tvarov a veľkostí na rôznych miestach, aby sa dosiahlo presné riadenie toku materiálu. Pri výkresovej matrici z častí automobilového krytu sa rebrá obvykle umiestnia okolo matrice. Nastavením výšky, šírky a rozstupov rebier remízy je možné regulovať rýchlosť prietoku a smer materiálu, takže materiál je možné počas procesu výkresu rovnomerne deformovať, aby sa zabránilo vrásky. Existuje tiež veľa možností pre tvar rembinovaných rebier, ako sú okrúhle, štvorcové, lichobežníky atď. Rôzne tvary majú rôzne účinky na tok materiálov a je potrebné ich vybrať podľa skutočných podmienok.

Nastavenie veľkosti a distribúcie sily držiaka prázdneho držiaka je tiež kľúčovým opatrením, aby sa zabránilo vrásky a prasknutiu hliníkových platní. Ak je sila držiaka slepého držiaka príliš malá, poklesy materiálu nemožno účinne potlačiť; Ak je sila držiaka prázdneho držiaka príliš veľká, je ľahké spôsobiť zlomenie materiálu. Preto je potrebné presne upraviť veľkosť a distribúciu sily držiaka prázdneho držiaka podľa faktorov, ako je výkon materiálu z hliníkového zliatiny, tvar a veľkosť pečiatkovej časti atď. Pri skutočnej výrobe sa môže veľkosť sily držiteľa prázdneho držiaka monitorovať v reálnom čase pomocou tlakového senzora nainštalovaného na forme a upravená podľa monitorovacích údajov. V prípade niektorých veľkých a komplexných častí pečiatky sa môže vyžadovať variabilná technológia riadenia blokovacej sily, tj v procese kreslenia sa veľkosť a distribúcia blokovacej sily upravia v reálnom čase podľa toku a deformácie materiálu, aby sa zabezpečilo, že materiál môže rovnomerne prúdiť do dutiny formy a vyhnúť sa vráskau a praskaniu. Pomocou pokročilej numerickej simulačnej technológie sa predvídajú veľkosť a distribúcia blokovacej sily a analyzujú sa pred kreslením a problémy, ktoré sa môžu vyskytnúť počas procesu kreslenia, sa predpovedajú, aby sa optimalizovali parametre blokovacej sily vopred a zlepšili účinnosť kvality a výroby nakreslených častí.

Primeraný dizajn medzery a filé formy je tiež dôležitým faktorom pri zabránení vráskav a prasknutiu hliníkovej platne. Ak je medzera formy príliš veľká, materiál sa počas procesu kreslenia uvoľní a ľahko sa vrástne; Ak je medzera formy príliš malá, trenie medzi materiálom a formou sa zvýši, čo spôsobí zlomenie materiálu. Preto je potrebné primerane navrhnúť medzeru formy podľa hrúbky a výkonu materiálu zliatiny hliníka, aby sa zabezpečilo, že materiál môže počas procesu výkresu plynulo prúdiť a vyhnúť sa vráskym a praskaniu. Polomer filé z formy má tiež veľký vplyv na tok a formujúcu kvalitu materiálu. Príliš malý polomer filé spôsobí, že sa materiál stretne s väčším odporom počas procesu prietoku, ktorý je náchylný k koncentrácii a praskaniu napätia; Príliš veľký polomer filé spôsobí nadmerné prúdenie materiálu počas procesu kreslenia a ľahko sa vrástne. Preto je potrebné primerane navrhnúť polomer filé formy podľa tvaru a veľkosti pečiatkovej časti, aby sa materiál mohol počas procesu prietoku rovnomerne deformovať, aby sa zabránilo vrásky a prasknutiu.

2. Presné ovládanie orezávania a dierovania

Orezávanie a dierovanie je dôležitým procesom pri spracovaní častí hliníka. Jeho presnosť priamo ovplyvňuje presnosť rozmeru, kvalitu okrajov a celkový výkon častí razenia. Aby sa dosiahlo presné riadenie orezávania a dierovania a znížilo výskyt defektov, ako sú napríklad buriny a deformácia, je potrebné začať od návrhu formy, úpravy parametrov procesu a riadenia procesu spracovania.

Presnosť formy je kľúčom k zabezpečeniu kvality orezávania a dierovania. Vo fáze dizajnu foriem by sa mali prijať pokročilé koncepty a technológie dizajnu, aby sa zabezpečilo, že pleseň má primeranú štruktúru, dostatočnú silu a vysokú presnosť. Na rezanie dierovania orezávania dierovania by sa mala používať technológia vysoko presného spracovania, ako je napríklad pomalé rezanie drôtov, obrábanie elektrických iskier atď., Aby sa zabezpečila ostrosť a rozmerová presnosť reznej hrany. Opotrebenie reznej hrany povedie k poklesu kvality orezávania dierovania, húb a deformácie, takže je potrebné vybrať si materiály z plesní s dobrým odporom opotrebenia a primerane navrhnúť proces tepelného spracovania formy, aby sa zlepšila tvrdosť a odolnosť proti opotrebeniu formy. V procese výroby foriem musí byť presnosť spracovania prísne kontrolovaná, aby sa zabezpečilo, že presnosť zhody medzi rôznymi časťami formy spĺňa požiadavky na konštrukciu. Vysoko presné spracovateľské zariadenia a testovacie prístroje sa používajú na monitorovanie a kontrolu procesu spracovania formy v reálnom čase a chyby spracovania sa objavujú a opravujú včas, aby sa zabezpečila kvalita formy.

Úprava parametrov procesu má tiež dôležitý vplyv na kvalitu orezávania dierovania. Rýchlosť dierovania je kľúčový parameter procesu. Ak je rýchlosť dierovania príliš rýchla, materiál bude počas procesu dierovania vystavený veľkej nárazovej sile a ľahko sa vygenerujú hnutia a deformácia; Ak je rýchlosť dierovania príliš pomalá, ovplyvní účinnosť výroby. Preto je potrebné primerane zvoliť rýchlosť dierovania podľa faktorov, ako je výkon a hrúbka materiálu zliatiny hliníka a tvar a veľkosť pečiatkových častí. Pri dierovaní tenších hliníkových listov zliatiny sa môže rýchlosť dierovania primerane zvýšiť; Pri dierovaní hrubších listov je potrebné zredukovať rýchlosť dierovania, aby sa zabezpečila kvalita dierovania. Dierovacia medzera je tiež dôležitým parametrom procesu. Ak je medzera v dierovaní príliš veľká, kvalita okraja po orezaní a dierovaní bude zlá a vygenerujú sa veľké roviny; Ak je medzera dierovania príliš malá, opotrebenie formy sa zvýši a dokonca poškodí pleseň. Preto je potrebné presne upraviť medzeru v oblasti dierovania podľa hrúbky a výkonu materiálu zliatiny hliníka, aby sa dosiahla dobrá kvalita orezávania a dierovania.

Počas spracovania sa vyžaduje aj prísna kontrola kvality orezávania a dierovania. Pleseň by sa mala pravidelne kontrolovať a udržiavať, aby okamžite odhalila a riešila problémy, ako je opotrebenie plesní a deformácia. Počas výrobného procesu by sa mali pečiatky po orezaní a dierovaní skontrolovať v reálnom čase. Meraním dimenzionálnej presnosti, kvality okrajov a ďalších ukazovateľov častí pečiatkov sa problémy, ktoré sa vyskytujú počas procesu spracovania, môžu okamžite objaviť a opraviť. Pokročilé automatizované testovacie zariadenia, ako sú tri súradnícke merací prístroje a systémy vizuálnej inšpekcie, sa môžu použiť na rýchle a presné zisťovanie častí pečiatka na zlepšenie účinnosti a presnosti detekcie. Je potrebné posilniť školenie a riadenie operátorov, zlepšiť technickú úroveň a kvalitné povedomie operátorov, zabezpečiť, aby prevádzkovatelia mohli pracovať striktne v súlade s prevádzkovými postupmi a zabezpečiť kvalitu orezávania a dierovania.

3. Efektívne prekonať problém s odrazom

Springback je bežný a trnitý problém pri výrobe častí zliatiny hliníkovej zliatiny. Vážne ovplyvňuje dimenzionálnu presnosť a presnosť tvaru častí pečiatkov, čo spôsobuje veľké problémy s výrobou. Aby sa účinne prekonal problém s odrazom, je potrebné hlboko analyzovať príčiny Springback a prijať cielené opatrenia na jeho kontrolu.

Elastický modul materiálov zliatiny hliníkovej zliatiny je nízky, čo je jedným z hlavných dôvodov pružiny pečiatkových častí. Elastický modul je indikátorom schopnosti materiálu odolávať elastickej deformácii. Čím nižší je elastický modul, tým silnejšia je schopnosť materiálu obnoviť elastickú deformáciu po vykladaní, čo vedie k zvýšeniu pružiny pečiatkových častí. Elastický modul hliníkovej zliatiny je iba asi jedna tretina ocele, takže je pravdepodobnejšie, že sa počas procesu pečiatky odrazí. Mechanické vlastnosti, ako je napríklad pevnosť výťažku a index kalenia materiálu, ovplyvnia aj pružinu. Čím vyššia je pevnosť výťažku, tým väčšie je napätie, ktoré musí materiál znášať počas procesu plastu deformácie, a čím je zrejmejšia tendencia Springback po vykladaní; Čím väčší je index kalenia, tým závažnejší je jav kalenia práce počas procesu deformácie plastu a tým väčšie je množstvo pružiny.

Parametre procesu pečiatky majú tiež dôležitý vplyv na Springback. Polomer ohýbania je kľúčový proces procesu. Čím menší je polomer ohýbania, tým väčší je stupeň deformácie materiálu počas procesu ohýbania a tým väčšie množstvo pružiny. Ak je polomer ohýbania menší ako minimálny polomer ohybu materiálu, materiál je náchylný k praskaniu a množstvo pružiny sa výrazne zvýši. Parametre, ako je rýchlosť pečiatky a tlak, ovplyvnia aj Springback. Ak je rýchlosť pečiatky príliš rýchla, materiál nebude mať čas na úplné deformácie počas procesu pečiatky a po vykladaní sa zvýši množstvo pružiny; Ak je tlak príliš vysoký, materiál bude vo forme nadmerne deformovaný a po vykladaní je tiež ľahké vyrobiť veľkú pružinu.

Štruktúra a dizajn foriem majú tiež dôležitý vplyv na Springback. Ak je medzera príliš veľká, materiál sa počas procesu pečiatky nebude účinne obmedziť a je ľahké sa odraziť; Ak je polomer rohu matrice príliš malý, materiál bude počas procesu prietoku vystavený väčšiemu odporu, čo bude mať za následok koncentráciu stresu, čím sa zvýši množstvo odrazu. Odskočenie ovplyvní aj drsnosť povrchu, metóda demouldingu a ďalšie faktory. Driečka s veľkou drsnosťou povrchu zvýši trenie medzi materiálom a matricou, čo spôsobí, že sa materiál počas demouldingu odrazí; Neprijateľné demouldingové metódy, ako napríklad nútené demoulding, sú tiež náchylné spôsobiť, že sa časti pečiatky počas procesu demouldingu odskočia.

Na kontrolu odrazu je možné použiť metódu kompenzácie matrice. Prostredníctvom presného merania a analýzy pružiny z pečiatkov je povrch matrice vopred kompenzovaný vopred počas návrhu matrice, takže po odskočení môžu dosahovať veľkosti a tvar konštrukcie. Pomocou numerickej simulačnej technológie sa proces pečiatku simuluje a analyzuje vo fáze návrhu matrice, aby sa predpovedala pružina z pečiatkových častí, čím sa určuje výška kompenzácie matrice. Podľa Springback of pečiatkových častí v skutočnej výrobe je matrica upravená a optimalizovaná v reálnom čase, aby sa ďalej zlepšila presnosť kompenzácie matrice.

Optimalizácia parametrov procesu pečiatky je tiež dôležitým opatrením na riadenie Springback. Primerane upravte parametre, ako je polomer ohybu, rýchlosť pečiatky a tlak, aby sa materiál mohol počas procesu pečiatky rovnomerne deformovať a znížiť výskyt Springback. Primerané zvýšenie polomeru ohybu, zníženie rýchlosti pečiatky a primerané regulovanie tlaku môže účinne znížiť množstvo pružinového chrbta. Použitie procesu pečiatky s viacerými priechodmi na postupné dokončenie vytvorenia pečiatkových častí môže tiež znížiť stupeň deformácie materiálu a znížiť pružinu.

Prijatie ortopedického procesu je jedným z účinných prostriedkov na vyriešenie problému Springback. V prípade pečiatkov s veľkým množstvom Springback sa môže ortopedický proces použiť na ich opravu po vyrazení, aby sa dosiahla veľkosť a tvar požadovaný dizajnom. Bežné ortopedické procesy zahŕňajú mechanickú ortopédiu a tepelné ortopédiá. Mechanická ortopédia je napraviť pečiatkové časti nanášaním vonkajšej sily, ako je napríklad použitie lisov, narovnaní a iných zariadení na vyrovnanie a narovnanie pečiatkových častí; Tepelná ortopédia je použitie plastickej deformačnej schopnosti materiálu pri vysokej teplote napraviť pečiatkové časti po zahrievaní, ako napríklad použitie ortopédia naliehavých na horúce a ortopédium tepelného starnutia.

(Iii) povrchové ošetrenie: Poskytnutie pečiatkových dielov nové kúzlo

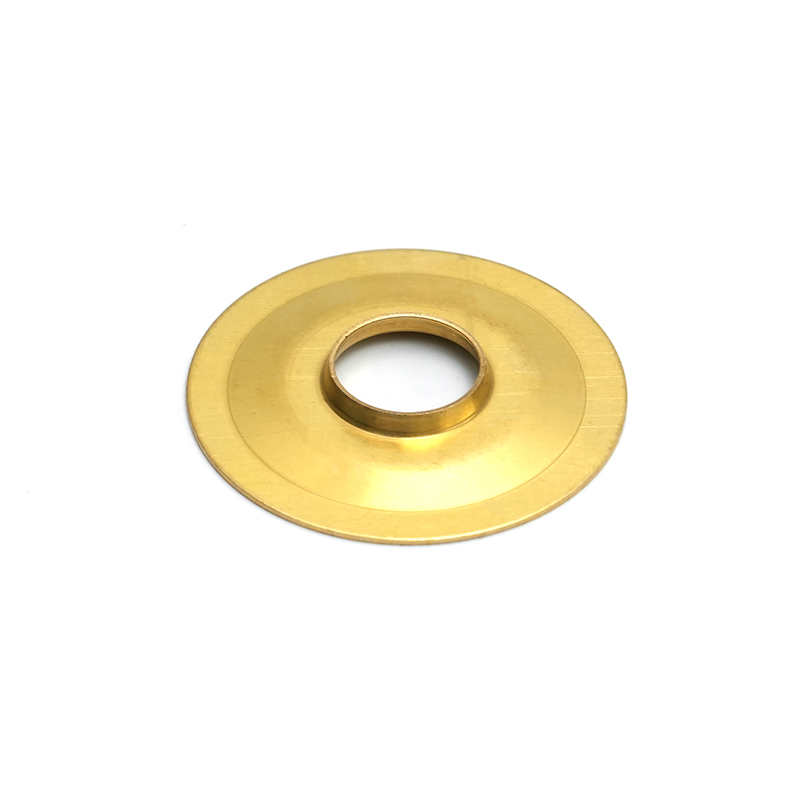

1. Eloxovanie: Zlepšenie ochrany a krásy

Ako dôležitý prostriedok povrchového ošetrenia pre časti s pečiatkami hliníka je eloxujúci proces ako vložiť na pečiatkové časti solídny a krásny kabát. Dokáže nielen významne zlepšiť ochranný výkon pečiatkových častí, ale tiež im pridať jedinečnú estetiku, vďaka čomu sú vynikajúce z mnohých výrobkov.

Princíp eloxovania je založený na elektrochemickom procese. Keď sú časti hliníkových pečiatkov umiestnené v špecifickom elektrolyte ako anóda a aplikovaný priamy prúd, na povrchu hliníka sa vyskytne oxidačná reakcia, čím sa vytvorí film oxidu hlinitého. V tomto procese katióny v elektrolytoch získavajú elektróny na povrchu anódy a kombinujú s atómami hliníka za vzniku oxidu hlinitého. Počas eloxovacieho procesu sa vykonávajú dva procesy rozpúšťania kovov a tvorby oxidového filmu súčasne. Oxidačná reakcia na povrchu kovu spôsobí rozpustenie hliníkových iónov do elektrolytu. Toto je nevyhnutná vedľajšia reakcia v eloxačnom procese, ktorá spôsobí stratu kovových materiálov a zmeny tvaru. Zodpovedá rozpusteniu kovu je tvorba oxidového filmu. Oxidačná reakcia na povrchu kovu spôsobí kombinovanie hliníka s kyslíkom v elektrolyte, čím sa vytvorí stabilná vrstva oxidu hlinitého. Tento oxidový film má mikroporóznu štruktúru a jej hrúbka, farba a iné fyzikálne a chemické vlastnosti sa môžu regulovať upravujúcimi faktormi, ako je elektrolyt, roztok, prúdová hustota, teplota a čas.

Procesný tok eloxovania je relatívne zložitý a parametre procesu každého odkazu je potrebné prísne kontrolovať, aby sa zabezpečila kvalita a výkonnosť oxidového filmu. Predbežné ošetrenie je prvým krokom eloxovania a jeho účelom je vyčistiť a pripraviť povrch hliníkovej zliatiny, aby položil dobrý základ pre následné eloxujúce ošetrenie. Predbežné ošetrenie zvyčajne zahŕňa procesy, ako je odmasťovanie, alkalické umývanie a neutralizácia. Odmasťovanie je odstránenie oleja a nečistôt na povrchu hliníkových častí. Čistenie organického rozpúšťadla, čistenie alkalických odmasťovacích činidiel a ďalšie metódy sa môžu použiť na zabezpečenie toho, aby na povrchu neboli žiadne zvyšky mastnoty. Alkalické umývanie je ďalej odstraňovať film prírodného oxidu a iné nečistoty na povrchu, zlepšenie aktivity povrchu a zvýšenie rovnomernej oxidačnej reakcie. Neutralizácia je neutralizovať alkalické látky zostávajúce po alkalickom premytí, aby sa zabránilo vplyvu na následné procesy.

Eloxizácia liečby je základným spojením celého procesu. V tejto fáze je hliníková zliatina umiestnená v elektrolytovom roztoku a na jeho povrch sa aplikuje elektrický prúd. Bežné roztoky elektrolytov zahŕňajú kyselinu sírovú, kyselinu chromovú, kyselinu oxalovú atď. Rôzne roztoky elektrolytov budú mať rôzne účinky na výkon oxidového filmu. Eloxizácia kyseliny sírovej je najpoužívanejšou metódou. Môže produkovať oxidový film strednej hrúbky (0,00007 "až 0,001" alebo 1,8 μm až 25 μm), ktorý má dobrú tvrdosť, odolnosť proti opotrebovaniu a odolnosť proti korózii. V procese eloxovania kyseliny sírovej je potrebné regulovať parametre, ako je hustota prúdu, teplota a čas. Ak je súčasná hustota príliš veľká, oxidový film bude rásť príliš rýchlo, kvalita filmu klesne a objavia sa defekty, ako je uvoľnenie a pórovitosť; Ak je súčasná hustota príliš malá, oxidový film bude pomaly rásť a účinnosť výroby bude nízka. Ak je teplota príliš vysoká, oxidový film sa rozpustí rýchlejšie, čo bude mať za následok nerovnomernú hrúbku filmu; Ak je teplota príliš nízka, zníži sa tvrdosť a odolnosť proti opotrebeniu oxidového filmu. Ak je čas príliš dlhý, oxidový film bude príliš silný, čo bude mať za následok zvýšenú krehkosť filmu a ľahké praskanie; Ak je čas príliš krátky, hrúbka oxidového filmu je nedostatočná a nemôže spĺňať požiadavky ochrany a krásy.

Elektrolytické sfarbenie je dôležitým doplnkovým prepojením eloxovacieho procesu. Môže prinútiť oxidový film získať rôzne farby a vzory a zároveň zlepšiť tesniaci výkon, odolnosť proti korózii a odolnosť proti poveternostným vplyvom filmovej vrstvy. Existuje mnoho spôsobov elektrolytického sfarbenia, ako je sfarbenie systému sulfátu niklu, sfarbenie systému cínovej soli atď. V niklovom sulfátovom systéme, reguláciou zloženia, hodnoty pH, teploty a hustoty prúdu elektrolytu, oxidový film môže prezentovať rôzne farby, ako napríklad bronze, čierne, zlato atď. Jeho účelom je zabezpečiť, aby produkty zliatiny hliníka mali dobrý odpor proti korózii, odolnosť proti poveternostným vplyvom a odolnosť proti opotrebeniu, aby sa dosiahol dlhodobý výkon. Bežne používané metódy tesnenia zahŕňajú tepelné utesnenie (vriace utesnenie vody a vysokotlakové tesnenie pary), studené tesnenie, utesnenie strednej teploty a organické tesnenie. Tepelné tesnenie je vloženie eloxovaných hliníkových listov do vriacej vody alebo vysokotlakovej pary na zatvorenie mikropórov oxidového filmu a zlepšenie odolnosti proti korózii a odolnosti proti opotrebeniu filmu. Studené tesnenie využíva chemické látky na utesnenie oxidového filmu pri teplote miestnosti, čo má výhody jednoduchej prevádzky a úspory energie.

Ochranný výkon a estetika eloxovaných hliníkových pečiatok sa výrazne zlepšili. Tvrdosť a opotrebovacia odolnosť oxidového filmu sa výrazne vylepšuje, čo dokáže účinne odolať vonkajšiemu treniu a opotrebovaniu a predĺžiť životnosť služieb v pečiatkách. Oxidový film má dobrú odolnosť proti korózii, ktorá môže zabrániť tomu, aby boli hliníkové pečiatky skorodované vo vlhkých, kyslých a alkalických prostrediach a chránili základný kov pred eróziou. Eloxovanie môže tiež poskytnúť hliníkové pečiatky rôzne krásne farby a lesklé efekty, aby sa uspokojili estetické potreby rôznych zákazníkov a zvýšili pridanú hodnotu produktu. V oblasti architektonickej dekorácie majú eloxované dvere zliatiny hliníkovej zliatiny a okná nielen vynikajúci ochranný výkon, ale tiež pridávajú krásu a módu do budovy; V oblasti elektronických zariadení môžu eloxované hliníkové kotúče nielen chrániť vnútorné elektronické komponenty, ale tiež zlepšiť vzhľad a textúru produktu a zlepšiť konkurencieschopnosť trhu produktu.

2. Sandblasting: Vytvorenie jedinečnej textúry

Sandblasting je proces, ktorý využíva vysokorýchlostné abrazívne trysky na ošetrenie povrchu hliníkových pečiatok. Je to ako magický vizážista, ktorý môže hliníkové pečiatky poskytnúť jedinečnú povrchovú textúru, pričom zlepšuje ich čistotu a drsnosť povrchu a dodáva produktu iné kúzlo.

Princíp pieskovcov je použitie stlačeného vzduchu alebo vysokotlakového prietoku vody ako zdroja energie na rozprašovanie abrazív (ako je kremeň piesok, korundum piesok, sklenené korálky atď.) Na povrch hliníkových razení pri vysokej rýchlosti, takže Abrasives sa zráža a tria proti povrchu, ktorý odstraňuje olejové škvrny, nečistosti, oxidové filmy atď. V tomto procese spôsobia náraz a trenie Abrasives drobné jamy a škrabance na povrchu hliníkových pečiatok. Tieto zmeny v mikroštruktúre spôsobia, že povrch predstavuje rôzne textúry a účinky lesku. Sandblasting môže účinne odstrániť škvrny od oleja, nečistoty a filmy s prírodným oxidom na povrchu hliníkových pečiatkov, čo robí povrch plynulejší.

Vi. Kontrola kvality: snaha o nulové defekty

I) viacrozmerné prostriedky na kontrolu kvality

Vo výrobnom procese hliníkových pečiatok je kontrola kvality ako prísny vrátnik, ktorý používa rôzne prostriedky na vykonávanie všestrannej kontroly pečiatok, aby sa zabezpečilo, že každá pečiatka spĺňa vysoké kvalitné normy a dosahuje cieľ nulových defektov. Bežne používané metódy kontroly kvality pokrývajú viac dimenzií, ako je rozmerové meranie, inšpekcia vzhľadu, testovanie mechanických vlastností, metalografická analýza atď. Spolupracujú navzájom, aby spoločne chránili kvalitu hliníkových pečiatok.

Meranie rozmerov je jedným z najzákladnejších a najdôležitejších spojení pri kontrole kvality. Priamo súvisí s tým, či môže pečiatka splniť požiadavky na konštrukciu a presnosť montáže. Pri rozmernom meraní hliníkových pečiatok sa trojrozmerný súradnicový merací stroj stal preferovaným nástrojom s vysokou presnosťou a výkonnou funkciou merania. Trojrozmerný súradnicový merací stroj môže presne merať rôzne rozmerové parametre, ako je dĺžka, šírka, výška, clona, chyba tvaru atď. Zrážajúcich sa častí presunutím sondy na troch vzájomne kolmých súradníckych osí. Pri výrobe hliníkových listových častí pre valce automobilových motorov môže trojrozmerný súradnicový merací stroj presne zmerať priemer, presnosť polohy, rovinnosť atď. Každého otvoru tela valca, aby sa zabezpečilo, že rozmerová presnosť tela valca spĺňa požiadavky na montáž motora. Jeho presnosť merania zvyčajne môže dosiahnuť úroveň mikrónu, ktorá môže vyhovovať potrebám merania častí hliníka s vysokou presnosťou. Okrem trojrozmerného súradníckeho meracieho stroja hrá laserový merací stroj tiež pri rozmernom meraní dôležitú úlohu. Laserový merací stroj používa princíp odrazu laserového lúča na rýchle a nekontaktné meranie veľkosti a tvaru pečiatkových častí. Má výhody rýchlej rýchlosti merania, vysokej presnosti a pohodlnej prevádzky. V oblasti leteckého priemyslu, pre niektoré časti hliníka s komplexnými tvarmi a extrémne vysokorozmerné požiadavky na presnosť, môže laserový merací stroj realizovať rýchle meranie a analýzu ich trojrozmerných tvarov a poskytovať presnú podporu údajov pre kontrolu kvality produktu.

Inšpekcia vzhľadu je nevyhnutnou súčasťou kontroly kvality. Používa sa hlavne na zistenie, či existujú defekty, ako sú praskliny, škrabance, vrásky, deformácia atď. Na povrchu pečiatkových častí. Tieto defekty ovplyvnia nielen kvalitu vzhľadu častí razenia, ale môžu mať aj vážny vplyv na ich výkonnosť a životnosť. Pri kontrole vzhľadu je vizuálna kontrola jednou z najbežnejšie používaných metód. Inšpektori priamo sledujú povrch pečiatkových častí voľnými očami a nájdu povrchové defekty so svojimi bohatými skúsenosťami a horlivým pozorovaním. V prípade niektorých jemných defektov, ktoré je ťažké pozorovať priamo voľným okom, môžu byť skontrolované pomocou lupy, mikroskopov a iných nástrojov. Pri výrobe hliníkových listov pre kryty elektronických zariadení inšpektori starostlivo pozorujú, či sú škrabance, škrabance a iné chyby na povrchu bývania, pretože tieto chyby budú priamo ovplyvniť vzhľad a konkurencieschopnosť produktu na trhu. Leštenie ropného kameňa a kontrola dotyku sa tiež bežne používajú pri kontrole vzhľadu. Leštenie ropného kameňa môže odstrániť stupnicu oxidu a malé výčnelky na povrchu pečiatkových častí, čím je povrchové defekty zrejmejšie a ľahšie skontrolovať. Dotknutá kontrola je, že inšpektor nosí rukavice a dotýka sa povrchu pečiatkových častí rukami, aby pocítil rovinnosť a plynulosť povrchu, aby našiel povrchové defekty, ako sú škrabance a vrásky. Pri výrobe hliníkových listových častí pre automobilové telesné kryty je inšpekcia dotyku dôležitou metódou kontroly vzhľadu, ktorá môže účinne nájsť jemné defekty na povrchu krytu.

Testovanie mechanických vlastností je jedným z kľúčových prostriedkov na vyhodnotenie kvality hliníkových pečiatok. Používa sa hlavne na detekciu ukazovateľov mechanických vlastností, ako sú pevnosť, tvrdosť, húževnatosť a únava z pečiatok. Tieto ukazovatele priamo súvisia so spoľahlivosťou a bezpečnosťou pečiatok. Test v ťahu je jednou z najbežnejšie používaných metód pri testovaní mechanických vlastností. Použitím axiálneho napätia na pečiatku sa meria krivka napätia a deformácie počas procesu napínania, aby sa získali ukazovatele mechanických vlastností, ako je pevnosť výťažku, pevnosť v ťahu a predĺženie pečiatky. Pri výrobe hliníkových pečiatok pre automobilové časti sa môžu ťahové testy použiť na detekciu pevnosti a plasticity častí, aby sa zabezpečilo, že sa pri vystavení vonkajším silám nezlomia alebo deformujú nadmerne. Testovanie tvrdosti hodnotí tvrdosť pečiatok meraním schopnosti povrchu pečiatky odolávať odsadeniu. Bežne používané metódy testovania tvrdosti zahŕňajú test tvrdosti Rockwell, test tvrdosti Brinell, test tvrdosti Vickers atď. Rôzne testovacie metódy sú vhodné pre rôzne materiály a tvrdosť. V oblasti letectva je možné na detekciu ich povrchovej tvrdosti pre niektoré hliníkové pečiatky, ktoré musia odolať vysokému stresu, testovanie tvrdosti, aby sa zabezpečilo, že počas používania majú dobrú odolnosť proti opotrebeniu a odporu únavy. Test nárazu sa používa na detekciu húževnatosti pečiatkových častí pri nárazovom zaťažení. Húževnatosť sa hodnotí meraním nárazovej absorpčnej práce častí pečiatkov v teste nárazu. Pri výrobe niektorých častí hliníka, ktoré musia odolávať nárazovému zaťaženiu, ako sú konzoly automobilových airbagov, letecké konštrukčné časti atď., Test nárazu je nevyhnutnou metódou mechanického testovania vlastností.

Metalografická analýza je detekčná metóda, ktorá hlboko chápe vnútornú štruktúru a výkon častí hliníka. Môže odhaliť mikroštrukturálne charakteristiky materiálov, ako je veľkosť zŕn, stav hranice zŕn, fázové zloženie atď., Pozorovaním a analýzou kovovej štruktúry častí pečiatkov, aby sa vyhodnotila kvalita a výkonnosť častí razenia. Proces metalografickej analýzy zahŕňa odber vzoriek, vkladanie, mletie, leštenie, koróziu a ďalšie kroky. Najprv vyberte reprezentatívne vzorky z častí pečiatkov a potom vložte vzorky vo vhodných materiáloch na následné spracovanie a pozorovanie. Potom rozdrvte a vypichnite vykladané vzorky, aby sa ich povrchy zrkadla zrkadla. Nakoniec použite vhodné korozívne činidlá na korodovanie povrchu vzoriek, aby sa objavila metalografická štruktúra, aby sa uľahčilo pozorovanie a analýzu pod mikroskopom. Pri výrobe hliníkových častí pečiatkov na kolesá zliatiny hliníka sa môže použiť metalografická analýza na detekciu veľkosti a distribúcie náboja kolesa a vyhodnotenie jeho kvality a účinku tepelného spracovania. Prostredníctvom metalografickej analýzy je možné zistiť, či existujú defekty, ako sú póry, zmršťovanie, inklúzie atď. Vo vnútri náboja kolies, ako aj to, či sú zrná hrubé a nerovnomerné, aby prijali včasné opatrenia na zlepšenie a zlepšenie kvality a výkonu náboja kolies.

Ii) Stratégia analýzy defektov a zlepšovania

Vo výrobnom procese častí pečiatkov hliníka, napriek sérii prísnych opatrení na kontrolu kvality sa stále môžu vyskytnúť rôzne defekty, ako sú praskliny, vrásky, deformácia, povrchové škrabance atď. Tieto chyby ovplyvnia nielen kvalitu a výkon častí pečiatkov, ale môžu tiež spôsobiť šrotovanie produktu a zvýšiť výrobné náklady. Preto má hĺbková analýza príčin týchto defektov a návrh zodpovedajúcich opatrení prevencie a zlepšovania veľký význam pre zlepšenie kvality a účinnosti výroby častí hliníka.

Praskliny sú jednou z najbežnejších a závažnejších defektov v častiach hliníka. Významne znížia pevnosť a spoľahlivosť častí razenia a dokonca spôsobia zlomenie produktu počas používania. Hlavné príčiny trhlín zahŕňajú defekty v samotnom materiáli, neprimerané parametre procesu pečiatky a problémy s návrhom formy a výroby. Nečistoty, póry, segregácia a iné defekty v materiáloch zliatiny hliníka znížia pevnosť a plasticitu materiálu, čo uľahčí prasknutie častí, aby sa praskli, keď boli vystavené sile. Na niektorých doskách zliatiny hliníka, ak sú viac častíc nečistoty, tieto častice nečistoty sa stanú iniciačnými bodmi trhlín. Počas procesu pečiatky, keď sa koncentruje napätie, sa praskliny postupne vytvárajú okolo častíc nečistoty a rozširujú sa do okolitých oblastí. Neprijateľné parametre procesu pečiatky, ako napríklad príliš malá medzera, príliš malý koeficient kreslenia a príliš rýchla rýchlosť pečiatky, môžu tiež spôsobiť praskliny v pečiatkových častiach. Ak je medzera s medzerami príliš malá, zvýši sa zaslepovacia sila a šmykové napätie na materiáli počas blokovacieho procesu bude príliš veľké, čo sa dá ľahko prasknúť; Ak je koeficient kreslenia príliš malý, stupeň deformácie materiálu počas procesu výkresu bude príliš veľký, čo prekročí plastový limit materiálu, čím spôsobí praskliny; Ak je rýchlosť pečiatky príliš rýchla, materiál nebude mať dostatok času na úplné deformácie počas procesu pečiatky, čo bude mať za následok koncentráciu napätia, čo je tiež ľahké spôsobiť praskliny. Problémy s dizajnom a výrobou foriem, ako je napríklad príliš malý polomer filé z plesní, veľká drsnosť povrchu plesní, neprimeraná štruktúra foriem atď., Môžu tiež spôsobiť praskliny v pečiatkových častiach. Príliš malý polomer filé z plesní zvýši odolnosť materiálu počas procesu prietoku, čo vedie k koncentrácii napätia, čo je ľahké spôsobiť praskliny; Veľká drsnosť povrchu plesní zvýši trenie medzi materiálom a formou, čo spôsobí nerovnomerné namáhanie materiálu počas procesu pečiatky, čím spôsobí praskliny; Neprijateľná štruktúra plesní, ako napríklad nedostatočná tuhosť plesní a zlá presnosť vodiacej, spôsobí deformovanie plesní počas procesu pečiatky, čo spôsobí nerovnomernú silu na pečiatkové časti a praskliny.

Aby sme zabránili a zlepšili defekty trhlín, musíme najprv striktne kontrolovať kvalitu materiálov zliatiny hliníka, posilniť kontrolu a skríning surovín, zabezpečiť, aby chemické zloženie a organizačná štruktúra materiálov spĺňali požiadavky a znížili chyby vo vnútri materiálov. Analýza chemického zloženia a metalografická kontrola sa vykonávajú na každej dávke platní z legovaného hliníka, aby sa zabezpečilo, že obsah nečistôt v materiáli je v prípustnom rozsahu, veľkosť zŕn je rovnomerná a neexistuje zjavný segregácia fenoménu. Primerane upravte parametre procesu pečiatky, optimalizujte medzeru v blokovacej medzere, koeficient kreslenia, rýchlosť pečiatky a ďalšie parametre podľa charakteristík materiálov zliatiny hliníka a tvaru a veľkosti častí razenia, aby sa materiál mohol počas procesu razenia rovnomerne deformovať, aby sa zabránilo koncentrácii napätia. Prostredníctvom experimentov a analýzy simulácie určte optimálnu medzeru a koeficient kreslenia, aby sa zabezpečilo, že pečiatky nebudú produkovať praskliny počas procesu blokovania a kreslenia. Je tiež potrebné optimalizovať proces konštrukcie a výroby foriem, zvýšiť polomer plesňového filé, znížiť drsnosť povrchu plesní, primerane navrhnúť štruktúru plesní, zlepšiť tuhosť plesní a presnosť vedenia, aby pleseň mohla počas procesu pečiatky stabilne fungovať a znížiť koncentráciu stresu v pečiatkových častiach. Vo fáze dizajnu foriem použite softvér Advanced Design softvér na simulačnú analýzu na optimalizáciu štruktúry a parametrov formy; V procese výroby plesní používajte zariadenia a procesy spracovania vysoko presných spracovateľov, aby ste zaistili rozmerovú presnosť a kvalitu povrchu formy.

Vrástroj je ďalšou bežnou defektom hliníkových častí v procese pečiatky, čo ovplyvní kvalitu vzhľadu a rozmerovú presnosť pečiatkových častí a znižuje výkon a spoľahlivosť produktu. Hlavnými príčinami vráskav sú nedostatočná blokovacia sila, nerovnomerný tok materiálu a nadmerný koeficient kreslenia. Nedostatočná blokovacia sila spôsobí, že sa list počas procesu pečiatky nemožno účinne obmedziť, čo bude mať za následok miestnu nestabilitu materiálu a vrások. V procese hlbokého výkresu automobilových krytov, ak je zaslepovacia sila nedostatočná, na okraji krytu sa objavia vrásky. Nerovnomerný tok materiálu je tiež jedným z dôležitých dôvodov vrások. Ak materiál tečie vo forme, ak je odpor nerovnomerný, spôsobí miestnu akumuláciu materiálu a vrások. Komplexný tvar formy a neprimerané usporiadanie remízových rebier ovplyvnia rovnomernosť toku materiálu. Ak je koeficient výkresu príliš veľký, stupeň deformácie materiálu počas procesu hlbokého kreslenia bude príliš veľký, čo prekročí kritickú deformáciu materiálu, a tak spôsobí vrásky.

Aby sa zabránilo a zlepšili chyby vrások, je potrebné zvýšiť zaslepiteľnú silu, aby sa zabezpečilo, že hárok sa dá účinne obmedziť počas procesu pečiatky a zabrániť miestnej nestabilite materiálu. Úpravou štruktúry a parametrov kruhu držiaka prázdneho držiaka alebo použitím hydraulického blokovania a iných metód sa môže zvýšiť veľkosť a stabilita blokovacej sily. Primerane upravte usporiadanie a výšku rebier remízy, optimalizujte tvar a veľkosť prázdneho miesta, aby materiál mohol rovnomerne prúdiť vo forme a vyhnúť sa miestnej akumulácii. Podľa tvaru a veľkosti pečiatkových častí sú primerané usporiadanie a výška rembinovaných rebier navrhnuté tak, aby vzniesli odpor materiálu počas jednotného procesu prietoku; Optimalizáciou tvaru a veľkosti prázdneho miesta je deformácia materiálu počas procesu pečiatky rovnomernejšie. Je tiež potrebné vybrať vhodný koeficient kreslenia. Podľa výkonu materiálu zliatiny z hliníka a tvaru a veľkosti častí razenia je koeficient kreslenia primerane určený, aby sa zabránilo nadmernej deformácii materiálu v dôsledku nadmerného koeficientu kreslenia. Prostredníctvom experimentov a analýzy simulácie je optimálny koeficient kreslenia určený, aby sa zabezpečilo, že pečiatkové časti sa počas procesu výkresu nebudú vrástnúť.

Deformácia je ďalšou poruchou, ktorá sa môže vyskytnúť v procese pečiatky častí hliníka. Spôsobí zníženie rozmerovej presnosti a presnosti tvaru pečiatkových častí, ktoré ovplyvní montáž a využije výkon produktu. Hlavnými dôvodmi deformácie sú nedostatočná presnosť výroby plesní, proces nestabilného pečiatky, odchýlka hrúbky materiálu atď. Nedostatočná presnosť výroby plesní spôsobí, že veľkosť a tvar formy sa odchyľujú od konštrukčných požiadaviek, čo bude mať za následok nerovnomernú silu na pečiatkové časti počas procesu pečiatky, čo vedie k deformácii. Odchýlka veľkosti dutiny formy, chyba sústrednosti medzi jadrom a dutinou atď. Proces pečiatky je nestabilný. Ak parametre, ako je rýchlosť pečiatky a tlak, výrazne kolísajú, sila na pečiatkové časti počas procesu pečiatky bude nestabilná a deformovaná. Odchýlka z hrúbky materiálu spôsobí počas procesu pečiatky nerovnomernú deformáciu častí razenia, čo bude mať za následok deformáciu.

Aby sa zabránilo a zlepšili defekty deformácie, je potrebné zlepšiť presnosť výroby formy, prijať pokročilé spracovateľské zariadenia a procesy, striktne riadiť rozmerovú presnosť a presnosť tvaru formy a zabezpečiť, aby kvalita výroby formy spĺňa návrhy požiadaviek. V procese výroby plesní sa na presné spracovanie rôznych častí plesne používajú vysoko presné spracovateľské zariadenia, ako sú napríklad stroje na obrábanie CNC a strihy s pomalým drôtom; Posilňujte kontrolu kvality procesu výroby plesní, použite trojkoličkové meracie prístroje a ďalšie testovacie zariadenia na vykonanie detekcie veľkosti a tvaru formy v reálnom čase a okamžite objavte a správne chyby spracovania. Optimalizujte proces pečiatky, riadite stabilitu parametrov, ako je rýchlosť a tlak na pečiatku, a zabezpečte hladký pokrok procesu pečiatky. Prijatím pokročilých pečiatkových zariadení a riadiacich systémov je možné dosiahnuť presnú kontrolu parametrov, ako je rýchlosť a tlak na pečiatku; Posilňujte údržbu a údržbu pečiatkových zariadení, aby ste zaistili normálnu prevádzku zariadenia a znížili kolísanie parametrov. Je tiež potrebné striktne kontrolovať hrúbku materiálu a kontrolu hrúbky na každej šarži hliníkových zliatinových platní, aby sa zabezpečilo, že hrúbka materiálu spĺňa požiadavky a vyhýba sa deformácii častí razenia v dôsledku odchýlky hrúbky materiálu. Vytvorte kompletný systém kontroly materiálu, vykonajte náhodné inšpekcie a úplné inšpekcie na hrúbke materiálov a okamžite objavte a zaoberajte sa materiálmi s nekvalifikovanou hrúbkou.

Povrchové škrabance sú jedným z bežných defektov hliníkových častí z hliníka počas procesu pečiatky. Ovplyvní kvalitu povrchu a estetiku pečiatkových častí a zníži konkurencieschopnosť trhu výrobkov. Hlavnými príčinami škrabancov na povrchu sú drsné povrchy plesní, cudzie látky, nadmerné trenie medzi materiálom a formou počas pečiatky atď. Hrubý povrch formy spôsobí, že materiál bude mať väčšie trenie s povrchom formy počas procesu pečiatky, čo je ľahké spôsobiť škrabance na povrchu. Počas používania formy sa povrch postupne opotrebuje a drsnosť sa zvýši. Ak nie je udržiavaný a opravený v čase, spôsobí škrabance na povrchu pečiatkovej časti. Cudzia hmota na povrchu plesní, ako je prach, železné podania atď., Počas procesu pečiatky tiež poškriabajú povrch materiálu. Nadmerné trenie medzi materiálom a plesňou počas procesu pečiatky, ako je nesprávne použitie maziva, nadmerná rýchlosť pečiatky atď., Spôsobí aj povrchové škrabance.