I. Časti pečiatky kovov: Tajomstvo základného kameňa priemyslu

Na veľkej mape moderného priemyslu, pečiatkové diely sú ako nevyhnutné pevné nity, úzko spájajú rôzne priemyselné spojenia a podporujú stabilnú štruktúru priemyselných budov. Od automobilov, na ktoré sa spoliehame na denné cestovanie do elektronických zariadení, ktoré vždy nosíme so sebou, od rôznych domácich spotrebičov doma až po kľúčové komponenty v stavebnom poli, kovové pečiatky sú všade a ich dôležitosť je zrejmá. Môžu sa nazvať základným kameňom priemyselnej oblasti.

Ako príklad vezmite priemysel výroby automobilov. Toto je jedno z najpoužívanejších a najkritickejších polí pre kovové časti. Narodenie automobilu je neoddeliteľné od tisícov kovových častí. Od vonkajšieho plášťa tela automobilu po vnútorné časti motora, konštrukčné časti podvozku atď. Dávajú vozidlu stabilnú štruktúru a hladký vzhľad a pri vysokej rýchlosti nesú rôzne napätia a zaťaženie. Jeho kvalita priamo súvisí s bezpečnosťou, komfortom a výkonom automobilu. V elektronickom priemysle zohrávajú kľúčovú úlohu aj časti pečiatky kovov. Kovové škrupiny, vnútorné konektory, terminály a ďalšie presné časti elektronických zariadení, ako sú mobilné telefóny, počítače a fotoaparáty, sú majstrovské diela technológie kovovej pečiatky. Tieto pečiatkové diely zaručujú nielen elektrický výkon elektronických zariadení, ale tiež im poskytujú pevnú fyzickú ochranu, takže zariadenie môže pri každodennom používaní odolávať rôznym vonkajším vplyvom.

V priemysle domáceho spotrebiča je možné všade vidieť aplikáciu kovových častí. Škrupiny, konzoly, základne a ďalšie časti domácich spotrebičov, ako sú chladničky, práčky a klimatizačné zariadenia, sa väčšinou vyrábajú pečiatkou. Aj keď zabezpečujú štrukturálnu silu domácich spotrebičov, môžu sa tiež stretnúť s hľadaním krásy a praktickosti prostredníctvom diverzifikovaných návrhov. V oblasti konštrukcie sa kovové pečiatky používajú na výrobu kľúčových komponentov, ako sú dvere a okná, steny záclon a oceľové konštrukcie. Nesie obrovskú váhu budovy a skúšku rôznych prírodných síl a prinášajú veľké príspevky k bezpečnosti a stabilite budovy.

Práve z dôvodu širokej aplikácie a kľúčovej úlohy častí pečiatkov kovov v mnohých odvetviach je obzvlášť dôležité preskúmať jeho výrobný proces v továrni do hĺbky. To nám nielenže pomáha porozumieť tajomstvám priemyselnej výroby a technológie výroby Master Advanced, ale poskytuje aj silnú technickú podporu a inovatívne nápady pre rozvoj súvisiacich odvetví a podporuje celú priemyselnú oblasť, aby sa posunula smerom k efektívnejšiemu, presnejšiemu a inteligentnejšiemu smeru. Ďalej, poďme spolu do továrne a odhaliť tajomstvo procesu výroby kovov.

II. Plánovanie plánu: najskôr dizajn

I) Analýza a komunikácia dopytu

Vo výrobnom procese kovových častí je dizajnérske spojenie ako základný kameň budovy, zohráva dôležitú úlohu a analýza dopytu a komunikácia sú kľúčom k otvoreniu dverí k dizajnu. Pri prijímaní úlohy výroby kovových častí je prvou úlohou dizajnéra vykonávať hĺbkovú a komplexnú komunikáciu so zákazníkmi alebo príslušnými oddeleniami.

Potreby zákazníkov sú často rozmanité a zložité, čo vyžaduje, aby dizajnéri mali dôkladný prehľad a vynikajúce komunikačné schopnosti, aby presne zachytili všetky kľúčové informácie. Pokiaľ ide o funkciu, časti pečiatky kovov v rôznych odvetviach a na rôzne účely majú úplne odlišné funkčné požiadavky. Napríklad pečiatkové časti v leteckom poli musia mať extrémne vysokú pevnosť a ľahké vlastnosti, aby odolali obrovskému napätiu lietadiel v zložitých prostrediach vysokej nadmorskej výšky, pričom znížilo hmotnosť trupu a zlepšila výkonnosť letu; Zatiaľ čo časti presnosti razenia v elektronickom zariadení sa zameriavajú na dobrú vodivosť a rozmerovú presnosť, aby sa zabezpečilo stabilný prenos elektronických signálov a normálnu prevádzku zariadenia. Pokiaľ ide o výkonnosť, ukazovatele výkonnosti, ako je vysoký odpor odporu, odolnosť proti korózii a odolnosť proti opotrebeniu, sa líšia v závislosti od scenára aplikácie. Časti na pečiatku vo vnútri motora automobilu musia byť schopné stabilne pracovať po dlhú dobu pri vysokom teplote, vysokom tlaku a silnom koróznom prostredí; Kovové štrukturálne časti používané vonku musia mať vynikajúcu odolnosť proti poveternostným vplyvom a odolnosti proti korózii, aby odolali erózii prírodnými faktormi, ako sú veterný, dažď a ultrafialové lúče.

Dizajn vzhľadu by sa nemal ignorovať. Súvisí to nielen s estetikou produktu, ale tiež úzko súvisí s konkurencieschopnosťou trhu produktu. S neustálym zlepšovaním estetickej úrovne spotrebiteľov sa požiadavky na vzhľad produktu stávajú čoraz prísnejšie. Kovové škrupiny niektorých špičkových elektronických výrobkov sledujú konečnú plynulosť čiar a vynikajúcu povrchovú textúru, ktorá ukazuje špičkovú kvalitu a módny zmysel pre výrobky; Zatiaľ čo pečiatkové časti domácich predmetov venujú viac pozornosti koordinácii s celkovým domácim štýlom a pridávajú krásu domácemu prostrediu jedinečnými tvarmi a farbami.

S cieľom úplne a presne porozumieť potrebám zákazníkov dizajnéri zvyčajne používajú rôzne komunikačné metódy. Okrem osobnej komunikácie budú tiež udržiavať úzky kontakt so zákazníkmi prostredníctvom vzdialených metód, ako sú telefónne konferencie a videokonferencie, aby sa zabezpečila včasná komunikácia v akejkoľvek situácii. Zároveň budú dizajnéri zhromažďovať aj príslušné informácie poskytované zákazníkmi, ako sú výrobné príručky, technické špecifikácie, referenčné vzorky atď. Tieto materiály sú ako cenné stopy, ktoré pomáhajú dizajnérom hlboko porozumieť podrobnostiam pozadia a dopytu o produkte. Počas komunikačného procesu budú dizajnéri využívať svoje profesionálne znalosti na vysvetlenie a usmernenie niektorých nejasných alebo neprimeraných požiadaviek, ktoré zákazníci zvýšili a poskytli profesionálne návrhy a riešenia, aby konečný návrh mohol nielen uspokojiť skutočné potreby zákazníkov, ale tiež vyhovieť zásadám a špecifikáciám inžinierskeho dizajnu.

Ii) presné kreslenie so softvérom CAD

Po úplnom pochopení potrieb zákazníkov budú dizajnéri používať profesionálny softvér, ako je CAD (počítačom podporovaný dizajn), na transformáciu nápadov v ich mysliach na presné výkresy produktov, čo je základným spojením v procese návrhu kovových častí. Softvér CAD sa stal nevyhnutným nástrojom pre moderný priemyselný dizajn so svojimi výkonnými funkciami a vysoko presnými funkciami kreslenia, ktorý dizajnérom poskytuje široký kreatívny priestor a efektívne prostriedky na dizajn.

Pri použití softvéru CAD na kreslenie výkresov produktov musia návrhári najprv určiť celkové usporiadanie a základný tvar produktu. Vyžaduje si to vybudovanie všeobecného prehľadu produktu v softvéri na základe informácií získaných z predchádzajúcej komunikácie v kombinácii s ich vlastnými dizajnovými skúsenosťami a kreativitou. Napríklad pre pečiatku hlavy valca automobilového motora bude návrhár najprv určiť svoj hlavný tvar, ako je obdĺžnik alebo nepravidelný polygón, ako aj umiestnenie a približná veľkosť kľúčových častí, ako sú rôzne upevňovacie otvory a otvory vstrektorov. V procese určovania základného tvaru bude návrhár plne zvážiť funkčné požiadavky a výrobný proces produktu, aby sa zabezpečila racionalita a výroba návrhu.

Ďalej sa presne nakreslia a anotujú kľúčové parametre, ako je veľkosť produktu, tvar, tolerancia atď. Dimenzionálna presnosť je jedným z kľúčových ukazovateľov kvality kovových častí, ktoré priamo ovplyvňujú montáž a výkon produktu. Softvér CAD poskytuje množstvo nástrojov na kreslenie a presné funkcie dimenzie. Dizajnéri môžu presne určiť veľkosť každej časti zadaním konkrétnych hodnôt alebo pomocou meracích nástrojov. Napríklad pre pečiatku je možné riadiť sa v rámci ± 0,01 mm dimenzionálna tolerancia jeho kolíkov v rámci ± 0,01 mm, čo vyžaduje, aby návrhári kreslili a anotujú extrémne presne v softvéri CAD, aby sa zabezpečilo, že následný proces spracovania môže splniť túto požiadavku na vysokú presnosť.

Výkres tvarov tiež vyžaduje vysoký stupeň presnosti. Časti pečiatky kovov sa dodávajú v rôznych tvaroch, od jednoduchých plochých častí po zložité trojrozmerné zakrivené časti. Na pečiatku častí s komplexnými tvarmi používajú dizajnéri funkciu povrchového modelovania softvéru CAD na presné zostavenie trojrozmerného tvaru produktu vytvorením kontrolných bodov, kriviek a povrchov. Napríklad povrch krytu tela automobilu má obvykle komplexný tvar povrchu. Návrhári musia používať pokročilé nástroje na modelovanie povrchu CAD softvéru, ako sú povrch numbs (nejednotný racionálny B-Spline), na presné znázornenie každej krivky a každého povrchu na povrchu tela, takže nielen spĺňa požiadavky aerodynamiky, ale tiež vykazuje krásne línie vzhľadu.

Označovanie tolerancie je tiež dôležitou súčasťou procesu výkresu CAD. Tolerancia sa vzťahuje na rozsah variácie prípustnej veľkosti, ktorá odráža požiadavky na presnosť výrobku počas výrobného procesu. Primeraný dizajn tolerancie môže nielen zabezpečiť kvalitu a výkon produktu, ale tiež znížiť výrobné náklady. Dizajnéri presne označia rozsah tolerancie každej veľkosti pri výkrese CAD podľa požiadaviek na použitie produktu a úrovne výrobného procesu. Napríklad v prípade niektorých pečiatkových častí s vysokými požiadavkami na presnosť zhody, ako sú zodpovedajúce časti piestu motora a vložky valca, sa rozsah tolerancie môže riadiť veľmi prísne; Zatiaľ čo pre rozmery niektorých nekritických častí môže byť rozsah tolerancie primerane uvoľnený.

Počas procesu výkresu budú dizajnéri tiež používať rôzne pomocné funkcie softvéru CAD, ako je správa vrstvy, definícia bloku, parametrický návrh atď., Na zlepšenie efektívnosti a presnosti kreslenia. Funkcia riadenia vrstiev môže umiestniť rôzne typy grafických prvkov, ako sú obrysové čiary, riadky rozmerov, anotácie tolerancie atď., Do rôznych vrstiev pre ľahkú správu a úpravy; Funkcia definície bloku môže definovať niektoré bežne používané grafické prvky, ako sú štandardné časti, symboly atď., Ako bloky pre ľahké opätovné použitie; Funkcia parametrického dizajnu umožňuje dizajnérom automaticky aktualizovať grafiku zmenou parametrov, čo výrazne zlepšuje flexibilitu a efektívnosť dizajnu.

Iii) Preskúmanie a optimalizácia návrhu

Po dokončení výkresu CAD to neznamená koniec konštrukčnej práce. Ďalej je potrebné zorganizovať viaceré strany na vykonanie recenzií dizajnu, čo je dôležité spojenie na zabezpečenie kvality dizajnu, zisťovanie potenciálnych problémov a optimalizáciu. Konštrukcia je proces brainstormingu. Pozvaním ľudí z rôznych profesionálnych prostredí, aby sa zúčastnili, je plán dizajnu komplexne a hlboko preskúmaný a hodnotený z viacerých uhlov.

Ľudia zapojení do preskúmania návrhu zvyčajne zahŕňajú dizajnéri, procesné inžinieri, inžinieri formy, personál kontroly kvality, manažéri výroby a zástupcovia zákazníkov. Ako hlavný tvorca plánu navrhovania je dizajnér zodpovedný za zavedenie nápadov na dizajn, funkcie produktu, štrukturálnych charakteristík a základ pre podrobné určenie rôznych parametrov; Procesný inžinier hodnotí uskutočniteľnosť plánu navrhovania v skutočnom výrobnom procese z hľadiska výrobného procesu vrátane výberu procesu pečiatky, náročnosti návrhu a výroby foriem, použiteľnosti výrobných zariadení atď.; Inžinier plesní sa zameria na konštrukčný návrh, výpočet pevnosti, predpoveď života a údržbu formy; Zamestnanci riadenia kvality prísne preskúmajú rozmerovú presnosť produktu, kvalitu povrchu, ukazovatele výkonnosti a ďalšie aspekty podľa štandardov kvality a špecifikácií inšpekcií, aby sa zabezpečilo, že plán návrhu môže spĺňať požiadavky kvality; Personál v oblasti riadenia výroby bude brať do úvahy faktory, ako je efektívnosť výroby, kontrola nákladov a plánovanie výroby, a predložené návrhy na optimalizáciu, aby sa plán navrhovania viac stal v súlade s výrobnou realitou; Zástupca zákazníka vyjadruje názory na funkcie, vzhľad produktu a skúsenosti používateľov z pohľadu používateľa, aby sa zabezpečilo, že plán návrhu môže uspokojiť potreby a očakávania zákazníka.

Počas procesu preskúmania personál od všetkých strán vykoná podrobné preskúmanie návrhových výkresov a vyvoláva otázky a návrhy z rôznych uhlov. Napríklad procesný inžinier môže zistiť, že usporiadanie procesu pečiatky je neprimerané, čo vedie k nízkej účinnosti výroby alebo zvýšenej rýchlosti šrotu. V tejto chvíli je potrebné diskutovať s návrhárom na úpravu postupnosti procesu pečiatky alebo na zlepšenie štruktúry foriem; Inžinier plesní môže zdôrazniť, že určitá časť formy nie je dostatočne silná a je náchylná na poškodenie počas používania a je potrebné optimalizovať výber materiálu alebo konštrukčný návrh formy; Zamestnanci kontroly kvality môžu zistiť, že v existujúcich výrobných podmienkach je príliš prísna a je ťažké zaručiť určitú požiadavku na rozmerovú toleranciu produktu. Je potrebné rokovať s dizajnérom, aby sa primerane uvoľnilo rozsah tolerancie a zároveň zabezpečilo, že kvalita produktu nie je ovplyvnená; Zástupca zákazníka môže navrhnúť niektoré návrhy modifikácie na návrh vzhľadu produktu, ako napríklad farba, tvar, metóda povrchovej úpravy atď. Dizajnér urobí zodpovedajúce úpravy a optimalizácie plánu navrhovania na základe spätnej väzby zákazníka.

Pokiaľ ide o otázky a návrhy položené počas procesu preskúmania, dizajnérsky tím vykoná hĺbkovú analýzu a výskum a formuluje zodpovedajúce optimalizačné opatrenia. To môže zahŕňať čiastočné úpravy konštrukčných výkresov, ako sú parametre nastavenia, ako sú veľkosť, tvar, tolerancia atď.; Môže si tiež vyžadovať opätovnú konceptualizáciu a optimalizáciu celého plánu navrhovania, ako je zmena štrukturálnej formy produktu, výber materiálu alebo proces pečiatky. Počas optimalizačného procesu bude dizajnérsky tím plne využívať funkcie softvéru CAD na simuláciu a analýzu modifikovaného plánu návrhu a overiť ho, aby sa zabezpečilo, že optimalizovaný plán návrhu môže spĺňať rôzne požiadavky a vyhnúť sa problémom v skutočnom výrobnom procese.

Konštrukcia a optimalizácia je iteračný proces. Plán návrhu sa nebude dokončiť, kým všetky strany nedosiahnu konsenzus o pláne navrhovania a verí, že plán navrhovania plne zvážil funkciu produktu, výkon, vzhľad, výrobný proces, kontrolu kvality, efektívnosť výroby a náklady a ďalšie faktory a je vedecký a uskutočniteľný, čím kladie solídny základ pre následnú výrobu a pečiatku.

III. Výber materiálu: zdroj kvality

I) vlastnosti materiálu a adaptabilita

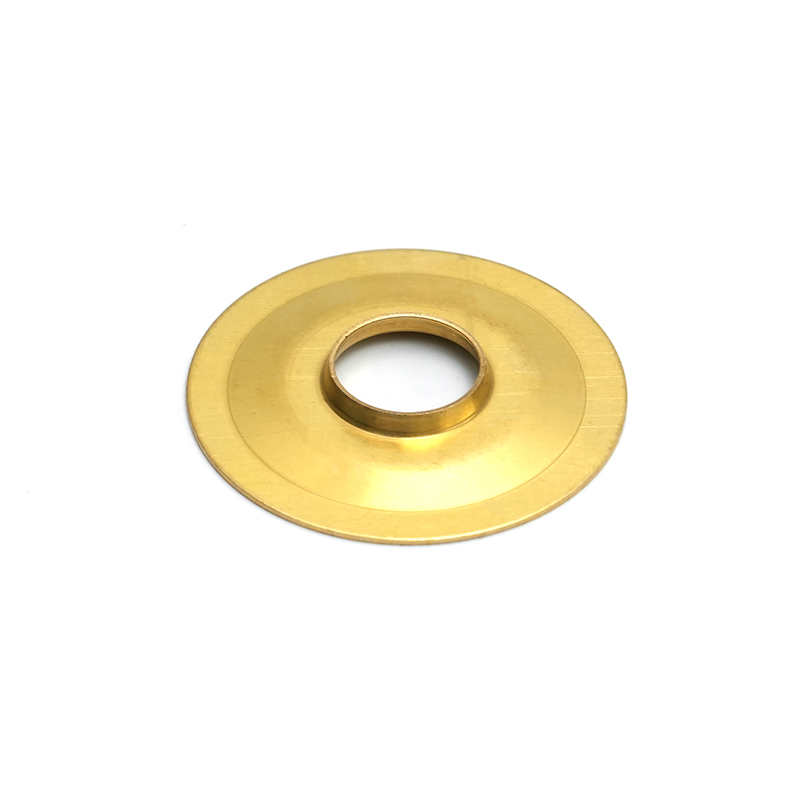

Výber materiálu zohráva dôležitú úlohu pri výrobe kovových častí, rovnako ako základný kameň výškovej budovy, a je kľúčovým faktorom pri zabezpečovaní kvality a výkonu produktu. Bežné kovové materiály, ako sú oceľové platne valcované za studena, doštičky z nehrdzavejúcej ocele, hliníkové platne atď., Každý z nich má jedinečné vlastnosti, ktoré určujú ich adaptabilitu v rôznych výrobkoch.

Oceľové dosky valcované za studena, ktoré sú známe pre svoju dobrú kvalitu povrchu a rozmerovú presnosť, sú ako jemný remeselník, ktorý dokáže vytvárať vysoko presné výrobky. Jeho mechanické vlastnosti a výkon procesu sú tiež relatívne dobré a je ľahké vykonávať pečiatku, ohýbanie a iné spracovateľské operácie, rovnako ako kvalifikovaný tanečník, ktorý ukazuje pôvabné držanie tela počas procesu spracovania. Avšak odolnosť proti korózii oceľových dosiek valcovaných za studena je relatívne slabá, rovnako ako jemná kvetina, ktorá si vyžaduje osobitnú starostlivosť. V niektorých výrobkoch, ktoré nevyžadujú vysokú odolnosť proti korózii, ale majú vysoké požiadavky na dimenzionálnu presnosť a kvalitu povrchu, ako je napríklad kryt elektronických zariadení a malé mechanické časti, sú ideálnou voľbou oceľové platne za studena. Napríklad oceľové dosky valcované za studena sa často používajú pri výrobe škrupín mobilných telefónov. Proces pečiatky sa používa na formovanie vynikajúceho vzhľadu a potom sa vykonáva povrchové ošetrenie, aby sa dosiahol krásny vzhľad a určité ochranné vlastnosti.

Dosky z nehrdzavejúcej ocele sú známe ako „oceľové chrániče“ v materiálovom priemysle pre ich vynikajúcu odolnosť proti korózii a vysokú pevnosť. Či už vo vlhkom prostredí alebo tvárou v tvár chemickej erózii, môže sa držať svojho postu a udržať stabilný výkon. Jeho povrch je hladký a krásny, s dobrým oxidačným odporom a odolnosťou proti opotrebeniu, ako bojovník v brnení, nebojácne vonkajšie výzvy. Dosky z nehrdzavejúcej ocele sa bežne používajú pri spracovaní potravín, lekárskych zariadeniach, architektonickej dekorácii a ďalších poliach. Napríklad nádoby, potrubia a ďalšie časti v zariadeniach na spracovanie potravín vyžadujú extrémne vysokú odolnosť proti korózii, pretože musia kontaktovať rôzne potraviny a čistiace prostriedky. Dosky z nehrdzavejúcej ocele môžu tento dopyt dobre uspokojiť a zaistiť bezpečnosť a hygienu zariadenia; V architektonickej dekorácii sa doštičky z nehrdzavejúcej ocele často používajú na výrobu zábradlia, steny záclon atď., Ktoré môžu nielen poskytovať pevnú štrukturálnu podporu, ale tiež ukazovať módnu a modernú estetiku.

Hliníkový list je uprednostňovaný pre svoju ľahkú hmotnosť, dobrú elektrickú vodivosť a tepelnú vodivosť. Je to ako ľahký posol a hrá dôležitú úlohu v niektorých oblastiach s prísnymi požiadavkami na hmotnosť. Má silnú plasticitu a ľahko sa spracováva do rôznych tvarov. Je to ako kreatívny umelec, ktorý dokáže formovať hliníkový list do rôznych vynikajúcich tvarov. Zároveň má hliníkový list tiež dobrý odpor korózie. Môže tvoriť hustý ochranný film oxidu hlinitého vo vzduchu, ktorý chráni svoj interiér pred eróziou. Hliníkový list je možné vidieť všade v odvetviach, ako je letecký priestor, elektronické výrobky a výroba automobilov. V oblasti letectva sa hliníkový plech široko používa pri výrobe krídel lietadiel, trupov a ďalších častí, v oblasti letectva, aby sa znížila hmotnosť lietadiel a zlepšila výkonnosť letu; V elektronických výrobkoch sa hliníkový list často používa na výrobu chladičov, pričom využíva svoju dobrú tepelnú vodivosť na efektívne rozptyľovanie tepla a zabezpečenie stabilnej prevádzky elektronického zariadenia.

Pri výbere materiálov je potrebné komplexne zvážiť konkrétne potreby produktu. Pokiaľ ide o silu, ak výrobok potrebuje vydržať veľké vonkajšie sily, ako sú automobilové konštrukčné časti, časti mechanického prenosu atď., Je potrebné zvoliť materiály s vyššou pevnosťou, ako sú oceľové listy valcované za studena alebo listy z nehrdzavejúcej ocele. Pre niektoré výrobky s vysokou požiadavkami na húževnatosť, ako sú pružiny a konektory, sa húževnatosť materiálu stáva kľúčovým faktorom a je potrebné zabezpečiť, aby sa materiál, ktorý sa pri vystavení silu vystavil. Pokiaľ ide o odolnosť proti korózii, ako je vyššie uvedené spracovanie potravín a lekárske vybavenie, musia sa zvoliť materiály s dobrým odporom korózie, aby sa zaistila bezpečnosť a životnosť výrobku.

Okrem týchto základných charakteristík nie je možné ignorovať faktory, ako sú náklady na materiál a stroj na vybavenie. Náklady sú jedným z dôležitých faktorov, ktoré sa musia brať do úvahy pri výrobe podnikov. Pokiaľ ide o predpoklad splnenia požiadaviek na výkonnosť produktu, výber lacných materiálov môže znížiť výrobné náklady a zlepšiť konkurencieschopnosť podnikov. Machinabilita materiálov tiež priamo ovplyvňuje účinnosť výroby a kvalitu výrobkov. Napríklad, hoci niektoré materiály majú vynikajúci výkon, je ťažké ich spracovať a môžu si vyžadovať špeciálnu technológiu spracovania a vybavenie, ktoré zvýšia zložitosť a výrobné náklady. Preto pri výbere materiálov je potrebné zvážiť rôzne faktory a nájsť materiál, ktorý najlepšie vyhovuje požiadavkám na výrobky.

Ii) Proces predbežnej liečby materiálu

Vo výrobnom procese kovových častí je proces predbežného ošetrenia materiálu nevyhnutným a dôležitým prepojením, rovnako ako starostlivá skúška pred úžasným výkonom a položí solídny základ pre následné spracovanie a kvalitu výrobkov. Proces predbežnej úpravy zahŕňa hlavne procesy rezania, triedenia materiálov a povrchového spracovania, ako je čistenie, odmasťovanie a pieskovanie.

Rezanie materiálu je proces rozdelenia surovín podľa požadovanej veľkosti a tvaru. Je to ako presný krajčír, ktorý rozrezáva veľké kúsky látky na vhodné veľkosti. Počas procesu rezania je potrebné zvoliť vhodnú metódu rezania podľa typu a hrúbky materiálu a požiadaviek produktu. Medzi bežné rezacie metódy patrí rezanie píl, rezanie plazmy, rezanie laserom atď. Rezanie píl je bežnejšou metódou. Prerezáva kovové materiály cez vysokorýchlostnú rotáciu pílovej čepele. Je vhodný na rezanie hrubších kovových listov; Rezanie plazmy využíva vysokorýchlostný a vysokorýchlostný prietok plazmatického plynu na topenie a odfúknutie kovových materiálov na dosiahnutie účelu rezania. Táto metóda má rýchlu rezanie rýchlosti a vysokú presnosť a je vhodná na rezanie kovových materiálov rôznych tvarov; Laserové rezanie využíva vysokoenergetické laserové lúče na topenie a odparovanie kovových materiálov na dosiahnutie rezacieho efektu. Jeho presnosť rezania je extrémne vysoká a môže dosiahnuť rezanie komplexných tvarov. Často sa používa na rezanie vysoko presných kovových častí.

Proces dokončovania je hlavne na kontrolu a orezanie materiálov rezaných, odstránenie brehov, blesk a ďalšie defekty na povrchu materiálov, vylepšenie povrchu a hladký a poskytujú dobrý základ pre následné spracovanie. Tento proces je ako opatrný kozmetičko, starostlivo upravuje materiály, aby vyzerali úplne nové.

Proces čistenia a odmasťovania je odstránenie znečisťujúcich látok, ako je olej, prach a nečistoty na povrchu materiálov, aby sa zabezpečila čistota povrchu materiálov. Ak tieto znečisťujúce látky nie sú včas odstránené, ovplyvnia následnú kvalitu spracovania. Napríklad počas procesu pečiatky môže olej spôsobiť zvýšené opotrebenie formy a ovplyvniť kvalitu povrchu pečiatkových častí; Počas procesu zvárania môžu nečistoty spôsobiť chyby zvárania a znížiť silu zvárania. Bežné metódy čistenia zahŕňajú chemické čistenie a ultrazvukové čistenie. Chemické čistenie využíva chemické činidlá na reagovanie s olejom na jeho rozpustenie alebo emulgáciu, čím sa dosiahne účel odstránenia oleja; Ultrazvukové čistenie využíva kavitačný účinok ultrazvuku na výrobu malých bublín v tekutine. Nárazová sila generovaná, keď bubliny praskajú, môže odlupovať olej a nečistoty z povrchu materiálu, aby sa dosiahol čistiaci účinok.

Proces pieskovca má ovplyvniť povrch materiálu s vysokorýchlostnými pieskovými časticami, aby sa odstránil oxidovú stupnicu, hrdzu atď. Na povrchu a zároveň spôsobil, že povrch materiálu tvorí určitý stupeň drsnosti, aby sa zvýšila povrchová adhézia. Tento proces je ako usilovný čistiaci prostriedok, ktorý dôkladne odstraňuje nečistoty na povrchu materiálu a vytvára dobré podmienky na následné povrchové ošetrenie a poťahovanie adhézie. Napríklad pred povrchovým ošetrením, ako je maľba a elektrotechnická látka, môže pieskové bludisko zlepšiť priľnavosť na povrch materiálu a zlepšiť trvanlivosť a ochranný výkon povlaku.

Proces predbežnej liečby materiálu má veľký význam pre následné spracovanie a kvalitu produktu. Je zaručená kvalita povrchu vopred ošetreného materiálu, ktorá môže lepšie zmestiť pleseň, znížiť trenie a opotrebenie počas procesu pečiatky a zlepšiť rozmerovú presnosť a kvalitu povrchu pečiatkových častí. Čistý povrch pomáha zlepšovať kvalitu následných procesov, ako je zváranie a maľovanie, čím sa zváranie pevnejšie a povlaky stane rovnomernejším a pevnejším, čím sa zlepšuje celková výkonnosť a životnosť produktu. Ak nie je zavedený proces predbežného ošetrenia, v produkte sa môžu vyskytnúť rôzne problémy s kvalitou, ako sú povrchové defekty, rozmerové odchýlky a znížená odolnosť proti korózii, čo vážne ovplyvní kvalitu a konkurencieschopnosť trhu produktu. Preto vo výrobnom procese kovových častí musíme pripisovať veľký význam k procesu predúpravy materiálu, prísne dodržiavať požiadavky na proces a zabezpečiť kvalitu predbežného ošetrenia materiálu.

Iv. Výroba plesní: tvorba kľúčových nástrojov

I) dômyselná koncepcia dizajnu plesní

Dizajn plesní, ako základné spojenie výroby kovovej pečiatky, je ako presný symfonický výkon. Každá poznámka je rozhodujúca a jej dômyselné počatie prechádza celým procesom. Podľa výkresov dizajnu produktov používajú dizajnéri plesní hlboké profesionálne znalosti a bohaté praktické skúsenosti na začatie tejto zložitej a tvorivej dizajnérskej cesty.

Pri navrhovaní štruktúry formy musí byť dizajnér ako starostlivo stanovený architekt, pričom sa berie do úvahy požiadavky na tvar, veľkosť a pečiatku výrobku. V prípade jednoduchých lisovacích častí, ako sú napríklad ploché tesnenia, je štruktúra foriem pomerne priama a na dokončenie pečiatky sa zvyčajne používajú jednoduché formy s jedným procesom. Pre komplexné pečiatkové časti, ako sú automobilové kryty, majú nepravidelné zakrivené povrchy a početné diery, drážky a ďalšie vlastnosti, ktoré vyžadujú, aby návrhári navrhovali zložité progresívne matyky alebo zložené formy viacerých staníc. Progresívne diela viacerých staníc môžu dokončiť viacero procesov pečiatky na matrici a efektívne vyrábať pečiatkové diely s komplexnými tvarmi prostredníctvom nepretržitého kŕmenia a pečiatky; Zložené matrice môžu dokončiť viacero procesov pečiatky na tej istej stanici v rovnakom čase, ako je blokovanie, dierovanie, ohýbanie atď., Zníženie chyby polohy pri pečiatkových častiach a zlepšenie presnosti výrobkov.

Dizajn tvaru formy tiež vyžaduje vysoký stupeň presnosti a inovácií. Musí sa dokonale zmestiť tvar produktu, rovnako ako oblečenie vyrobené na mieru. Napríklad pre pečiatku časti krytu elektronického produktu s jedinečným tvarom musí konštrukcia tvaru formy presne replikovať tvar produktu, vrátane každého oblúka a každého rohu. Dizajnéri budú používať pokročilú technológiu 3D modelovania na vytvorenie presného modelu formy v počítači a optimalizáciu tvaru formy prostredníctvom simulačnej analýzy, aby sa zabezpečilo, že počas procesu pečiatky môže materiál rovnomerne prúdiť, vyplniť dutinu formy a tvoriť tvar produktu, ktorý spĺňa požiadavky.

Presné stanovenie veľkosti je kľúčom k dizajnu foriem. Akákoľvek mierna rozmerová odchýlka môže viesť k problémom s kvalitou pri pečiatke častí, ako je rozmerová tolerancia a zlé montáž. Dizajnéri presne vypočítajú rozmery formy na základe požiadaviek na veľkosť produktu v kombinácii s deformačnými charakteristikami materiálu a charakteristikami procesu pečiatky. Napríklad pri navrhovaní formy pre presné prevody na vyrazenie sú požiadavky na presnosť veľkosti zubov prevodového stupňa extrémne vysoké. Návrhári musia zohľadniť elastickú deformáciu a plastickú deformáciu materiálu počas procesu pečiatky, ako aj opotrebenie formy a ďalších faktorov a presne určiť veľkosť profilu zubov formy, aby sa zabezpečilo, že pečiatka spĺňa požiadavky na konštrukciu.

Počas procesu navrhovania sú deformácia materiálu a distribúcia napätia faktory, na ktoré sa dizajnéri musia zamerať. Materiály sa počas procesu pečiatky podliehajú komplexným deformáciám, ako je napínanie, kompresia, ohýbanie atď. Rôzne metódy deformácie spôsobia rôzne rozdelenie napätia. Ak je dizajn foriem neprimeraný, môže spôsobiť nerovnomernú deformáciu materiálu, vrásky, praskanie a iné defekty a nadmerná koncentrácia napätia ovplyvní aj služobnú životnosť formy. Na riešenie týchto problémov budú návrhári využiť znalosť mechaniky materiálu a mechaniky plasticity na simuláciu a analýzu procesu pečiatky. Prostredníctvom simulácie môžeme intuitívne porozumieť deformačnému procesu a rozloženiu napätia materiálu, aby sme optimalizovali štruktúru a tvar formy, ako napríklad primerané nastavenie polomeru filé, konvexnej a konkávnej plesňovej medzery a iných parametrov, aby sa zlepšila deformácia materiálu, je vylepšená deformácia materiálu.

Dizajn plesní musí tiež zvážiť efektívnosť výroby a nákladové faktory. Pokiaľ ide o predpokladu zabezpečenia kvality produktu, dizajnéri sa budú snažiť navrhovať efektívne a lacné formy. Napríklad optimalizáciou štruktúry formy, znížením náročnosti výroby a doby spracovania formy a zlepšením výrobnej účinnosti; Primerane výber materiálov pre formy a zároveň spĺňajú požiadavky na výkonnosť foriem, čím sa znižuje náklady na materiál. Dizajnéri zároveň zvážia pohodlie údržby a údržby plesní, aby sa forma mohla udržiavať dobrý výkon počas dlhodobého používania a znížiť náklady na údržbu.

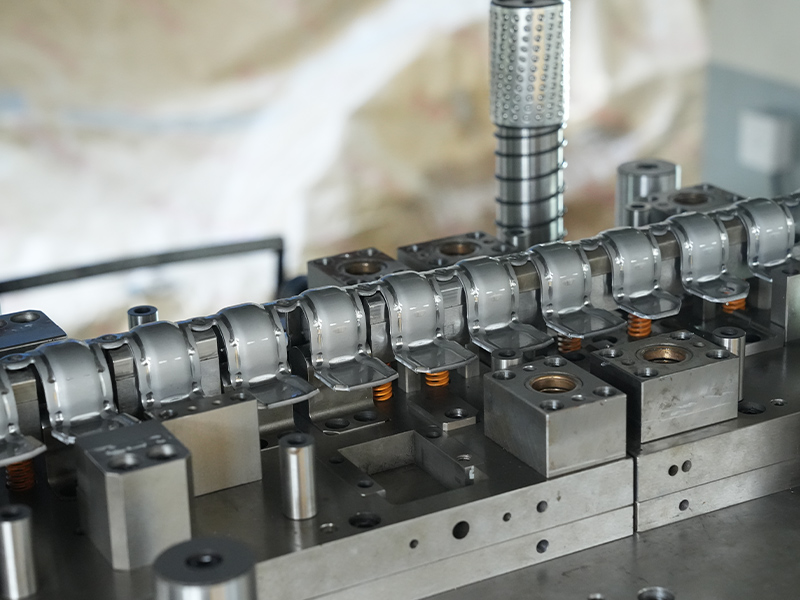

Ii) Aplikácia pokročilých výrobných technológií

V oblasti výroby plesní je aplikácia pokročilej výrobnej technológie ako pár výkonných krídel pre výrobu plesní, čo jej umožňuje dosiahnuť vynikajúce normy vysokej presnosti a vysokej trvanlivosti. Pokročilé technológie, ako je CNC obrábanie a EDM, sa stali nevyhnutnými kľúčovými prostriedkami modernej výroby plesní.

Ovrobenie CNC (počítač Numerical Control) hrá základnú úlohu pri výrobe plesní s vysokým stupňom automatizácie a presnosti. Ovláda pohyb obrábacích strojov prostredníctvom počítačových programov na dosiahnutie presného obrábania častí formy. Počas procesu obrábania môžu CNC strojové náradie presne ovládať dráhu a parametre rezania nástroja podľa vopred naprogramovaného programu, čím sa dosiahne obrábanie zložitých tvarov a vysoko presné rozmery častí formy. Napríklad pri obrábaní dutiny a jadra formy môže obrábanie CNC ovládať drsnosť povrchu plesní na extrémne nízku úroveň prostredníctvom vysokorýchlostného mletia, presného nudného a iných procesov a dimenzionálna presnosť dosahuje hladinu mikrónu. V porovnaní s tradičnými metódami obrábania má obrábanie CNC výhody vysokej účinnosti obrábania, stabilnej presnosti a dobrej opakovateľnosti, čo môže výrazne skrátiť výrobný cyklus formy a zlepšiť kvalitu formy.

Ovrobenie elektrofrekcie, ako metóda netradičného obrábania, má vo výrobe plesní jedinečné výhody. Používa vysokú teplotu generovanú výbojom na korodovanie a odstránenie kovových materiálov, čím sa dosiahne obrábanie častí formy. Táto metóda obrábania je obzvlášť vhodná na obrábanie častí plesní s vysokou tvrdosťou a komplexnými tvarmi, ako sú formy s jemnými otvormi, úzkymi drážkami, špeciálnymi tvarmi a ďalšími vlastnosťami. Pri obrábaní jemnej štruktúry presných foriem môže EDM dosiahnuť presné obrábanie malých veľkostí presným reguláciou parametrov výboja a jeho presnosť obrábania môže dosiahnuť úroveň submikrónu. EDM môže tiež spracovať niektoré materiály, ktoré sa ťažko spracúvajú s tradičnými metódami obrábania, ako je cementovaný karbid, tvrdená oceľ atď., Ktoré poskytujú viac materiálových možností pre výrobu plesní.

Pri používaní týchto pokročilých výrobných procesov musia prevádzkovatelia mať profesionálne zručnosti a bohaté skúsenosti. Mali by byť oboznámení s metódami výkonnosti a prevádzky rôznych spracovateľských zariadení a byť schopní primerane zvoliť procesy a parametre spracovania podľa charakteristík a požiadaviek na časti foriem. Pri vykonávaní obrábania CNC potrebujú operátori presne zostaviť programy obrábania, pričom berú do úvahy faktory, ako sú výber nástrojov, rýchlosť rezania, rýchlosť posuvu atď., Aby sa zabezpečila kvalita a efektívnosť obrábania. Pri vykonávaní EDM musia operátori ovládať parametre nastavenia vypúšťania, ako je výtok prúd, čas vypúšťania, interval impulzov atď., Aby sa riadila presnosť obrábania a kvalita povrchu. Súčasne musia mať operátori tiež dobrý zmysel pre kvalitu a zodpovednosť, striktne fungujú v súlade s požiadavkami na procesy a zabezpečiť, aby každá časť plesní spĺňa normy kvality.

Použitie pokročilých výrobných procesov si vyžaduje aj podporu pokročilého vybavenia a systém riadenia zvuku. Podniky musia investovať veľa peňazí na zavedenie pokročilých CNC obrábaní centier, strojov EDM a iných zariadení a pravidelne udržiavať a obsluhovať zariadenie, aby sa zabezpečila presnosť a výkonnosť zariadenia. Podniky tiež musia vytvoriť kompletný systém riadenia kvality na monitorovanie celého procesu výroby plesní, od inšpekcie surovín po kontrolu kvality procesu spracovania a potom na prijatie hotového výrobku. Každé spojenie je prísne kontrolované, aby sa zabezpečila stabilná a spoľahlivá kvalita formy.

Iii) Kľúčové body kontroly kvality foriem

Kontrola kvality foriem je kľúčom na zabezpečenie plynulej výroby častí kovových pečiatkov a stability kvality produktu. Je to ako nastaviť solídny kontrolný bod vo výrobnom reťazci a každý odkaz nemožno vynechať. V procese výroby foriem sa vykonávajú prísne kontroly kvality, od fázy konštrukcie formy po konečné prijatie po dokončení spracovania. Každý krok má zodpovedajúce opatrenia na kontrolu kvality, aby sa zabezpečilo, že kvalita formy spĺňa vysoké štandardy.

Detekcia rozmerovej presnosti je jedným z dôležitých spojení pri detekcii kvality plesní. Dimenzionálna presnosť formy priamo ovplyvňuje presnosť rozmerov a výkonnosť zostavovacích častí. Počas procesu spracovania foriem sa na presnú meranie kľúčových rozmerov formy používajú rôzne vysokohorské meracie zariadenia, ako sú trojskupinové meracie stroje a laserové interferometre. Troj-súradnicový merací stroj môže presne vypočítať rozmerovú odchýlku formy meraním súradníc viacerých bodov na povrchu formy a jej presnosť merania môže dosiahnuť hladinu mikrónu. Pri detekcii veľkosti dutiny formy môže trojkoličkový merací stroj rýchlo a presne zmerať dĺžku, šírku, hĺbku a ďalšie rozmery dutiny a porovnať ich s konštrukčnými výkresmi, aby sa určilo, či rozmery spĺňajú požiadavky. Pre niektoré časti plesní s komplexnými tvarmi sa na získanie komplexnejších a presnejších rozmerových informácií používajú aj nekontaktné metódy merania, ako je optické meranie a laserové skenovanie.

Detekcia drsnosti povrchu by sa nemala ignorovať. Drsnosť povrchu formy bude mať vplyv na kvalitu povrchu a vyradenie výkonu častí razenia. Ak je povrch formy drsný, pečiatkové časti sú náchylné na defekty, ako sú napätie a škrabance počas defektu, a trenie medzi formou a pečiatkami sa tiež zvýši, čo ovplyvní rozmerovú presnosť a účinnosť výroby z pečiatkov. Pri detekcii drsnosti povrchu formy sa obvykle používa prístroj na meranie povrchu, ktorý sa meria na meranie mikroskopického nerovnomernosti povrchu formy prostredníctvom metódy štyla alebo optickej merania. Podľa požiadaviek na použitie a priemyselných štandardov formy sa určuje prípustný rozsah drsnosti povrchu formy. V prípade povrchov plesní, ktoré nespĺňajú požiadavky, sa vykonajú zodpovedajúce leštenie, mletie a ďalšie ošetrenia, aby sa znížila drsnosť povrchu a zlepšila kvalitu povrchu formy.

Okrem rozmerovej presnosti a detekcie drsnosti povrchu je detekcia tvrdosti plesní tiež dôležitou súčasťou kontroly kvality. Tvrdosť formy priamo súvisí s jej odolnosťou proti opotrebovaniu a životnosti. Počas procesu výroby foriem sa kľúčové časti formy, ako sú konvexné a konkávne plesne, jadrá atď., Budú testované na tvrdosť. Bežne používané metódy testovania tvrdosti zahŕňajú test tvrdosti Rockwell, test tvrdosti Brinell, test tvrdosti Vickers atď. Prostredníctvom testovania tvrdosti sa dá posudzovať, či je tepelné spracovanie materiálu formy a či sa dosiahne hodnota tvrdosti požadovaná v návrhu. Ak je tvrdosť foriem nedostatočná, opotrebenie a deformácia sa objaví počas procesu pečiatky, čo ovplyvňuje životnosť formy a kvalitu pečiatkových častí; Ak je tvrdosť plesní príliš vysoká, zvýši krehkosť plesne a ľahko spôsobí defekty, ako je praskanie. Preto je rozumná kontrola tvrdosti plesní jedným z dôležitých faktorov na zabezpečenie kvality formy.

Počas procesu výroby plesní sa vykonajú aj ďalšie kontroly kvality, ako napríklad kontrola integrity formy, kontrola výkonu materiálu, kontrola presnosti montáže atď. Test konštrukčnej integrity plesne predovšetkým kontroluje, či sú všetky časti plesne kompletné a či existujú defekty, ako sú praskliny, pieskové otvory a póry; Test výkonu materiálu je testovať chemické zloženie a mechanické vlastnosti materiálu formy, aby sa zabezpečilo, že materiál spĺňa požiadavky na konštrukciu; Test presnosti montáže je skontrolovať presnosť zodpovedajúcej medzi rôznymi časťami formy po zostavovaní formy, ako je medzera medzi mužskými a ženskými formami, presnosť zodpovedajúcich vodiacich kolíkov a vodiacich rukávov atď., Aby sa zabezpečilo, že forma môže počas používania normálne fungovať.

Aby sa zabezpečila kvalita formy, je tiež potrebné vytvoriť kompletný systém riadenia kvality a systém sledovateľnosti. Spoločnosť bude formulovať prísne normy kvality a špecifikácie kontroly, aby objasnila požiadavky a metódy každého spojenia s kontrolou kvality. Zároveň bude podrobne zaznamenaný výrobný proces každej formy, vrátane informácií o obstarávaní surovín, parametrov spracovania, údajov o kontrole kvality atď., Takže keď sa vyskytnú problémy s kvalitou, je možné rýchlo vysledovať hlavnú príčinu problému a môže sa prijať zodpovedajúce opatrenia na zlepšenie. Prostredníctvom prísnej kontroly kvality a dokonalého systému riadenia sa môže kvalita formy efektívne vylepšiť, čo poskytuje spoľahlivé záruky na výrobu kovových častí.

V. Zrážanie: jadrová transformácia

I) Typy a vlastnosti dierovacieho zariadenia

Vo výrobnom procese kovových častí je dierovacie zariadenie kľúčovým nástrojom pre deformáciu materiálu, rovnako ako ostrý čepeľ na bojisku. Jeho výkon a vlastnosti priamo ovplyvňujú kvalitu a efektívnosť pečiatkovania. Mechanické dierovanie a hydraulické dierovanie sú dva bežné typy dierovacích strojov, z ktorých každý má vlastný jedinečný pracovný princíp, použiteľné scenáre, výhody a nevýhody.

Pracovný princíp mechanického dierovacieho stroja je založený na dômyselnom návrhu mechanizmu pripájajúceho sa na kľuku. Rovnako ako presný tanečník, vedie kľuku, aby sa otáčala cez pásy a prevody pod pohonom motora, a potom mechanizmus pripojenia kľukovou tyčou premieňa rotačný pohyb na recipročný lineárny pohyb posúvača, čím realizuje razenie kovových materiálov. Pri pečiatke malej kovovej časti motor poháňa zotrvačník, aby sa otáčal pri vysokej rýchlosti, aby sa hromadila energia. Keď je spojka zapojená, kinetická energia zotrvačníka sa prenáša na kľuku, čo spôsobí, že posúvač sa rýchlo pohybuje smerom nadol, čím sa vyvíja obrovská nárazová sila na kovový materiál umiestnený na forme, čo spôsobí, že okamžite podstúpi plastickú deformáciu a dokončí proces razenia. Tento typ úderu má zreteľné vlastnosti. Jeho rýchlosť dierovania je rýchla a môže dosiahnuť dierovaciu frekvenciu desiatok alebo dokonca stokrát za minútu. Je rovnako rýchly ako blesk a môže uspokojiť potreby hromadnej výroby. Pri výrobe malých hardvérových príslušenstiev môžu mechanické údery udrieť pri vysokej rýchlosti a nepretržite, čo výrazne zlepšuje účinnosť výroby. Jeho štruktúra je relatívne jednoduchá, ľahko udržiavateľná a údržba a znižuje náklady na údržbu a prestoje zariadenia. Mechanické údery majú tiež určité obmedzenia. Jeho nárazová sila je relatívne pevná a je ťažké ju presne upravovať podľa rôznych materiálov a procesov pečiatkov. Rovnako ako silného muža, ktorý nemá flexibilitu, môže byť schopný vyrovnať sa s komplexnými potrebami na pečiatku. Okrem toho je jeho pečiatkový zdvih zvyčajne fixovaný. Pri spracovaní obrobkov rôznych výšok môže byť potrebné vymeniť pleseň alebo vykonať zložité úpravy.

Hydraulické údery využívajú silnú silu hydraulického systému na pohyby posúvača, rovnako ako obr s nekonečnou silou. Premieňa hydraulickú energiu na mechanickú energiu cez hydraulický valec, aby sa dosiahla pečiatka kovových materiálov. Keď hydraulické čerpadlo dodáva vysokotlakový olej do valca, piest vo valci poháňa posúvač, aby sa hladko pohyboval nahor a nadol pod pôsobením tlaku oleja a vyvíja rovnomerný tlak na kovový materiál. Pri spracovaní veľkých automobilových krytov môžu hydraulické dierovacie stroje zabezpečiť rovnomerne deformovať kovové listy a zabezpečiť tvar a rozmerovú presnosť krytov. Výhody hydraulických dierovacích strojov sú významné. Sú silné a môžu vytvárať veľké pracovné sily a pracovnú silu. Dokážu ľahko vyrovnať s dierovaním, rezaním, formovaním a inými spracovateľskými operáciami hrubých kovov doštičiek. Sú ideálne na spracovanie veľkých a hrubých kovových častí. Proces spracovania je stabilný. Hydraulický systém môže zabezpečiť hladký pohyb posúvača a nie je ľahké triasť sa a vibrovať, čím sa zabezpečí konzistentnosť a presnosť spracovania. Je to ako pokojný majster, ktorý dokáže presne vyplniť každú pečiatku. Rýchlosť hydraulického dierovacieho stroja je nastaviteľná a dá sa flexibilne upraviť podľa rôznych materiálov obrobku, metód spracovania a veľkostí pečiatku, aby sa dosiahol najlepší efekt spracovania. Má silnú adaptabilitu a môže spĺňať požiadavky rôznych komplexných procesov pečiatky. Hydraulický dierovací stroj však nie je dokonalý. Jeho presnosť je relatívne nízka a nemusí spĺňať požiadavky na niektoré časti presnosti razenia, ktoré si vyžadujú extrémne vysokú rozmerovú presnosť. Okrem toho je spotreba energie vysoká. Hydraulický systém spotrebuje počas pracovného procesu veľa energie, čo zvyšuje výrobné náklady. Jeho náklady na údržbu sú tiež relatívne vysoké. Hydraulický olej v hydraulickom systéme je potrebné pravidelne vymeniť a pravidelne kontrolovať a hydraulické komponenty sa musia pravidelne opravovať a vymeniť. Technické požiadavky na operátorov sú tiež vysoké a musia mať určité hydraulické znalosti a prevádzkové zručnosti.

Pri výbere dierovacieho stroja musíte komplexne zvážiť mnoho faktorov. Tvar a veľkosť produktu sú jedným z dôležitých úvah. Pre pečiatkové diely s jednoduchými tvarmi a malou veľkosťou, ako sú malé tesnenia a nity, môže vysokorýchlostná stopovacia kapacita a relatívne jednoduchá štruktúra mechanického úderu spĺňať výrobné potreby a náklady sú nízke; Zatiaľ čo pre pečiatkové diely s komplexnými tvarmi a veľkou veľkosťou, ako sú napríklad kryty tela automobilov a veľké mechanické štrukturálne časti, sú vhodnejšie výkonný výkon a stabilný tlak hydraulického úderu, čo môže zabezpečiť kvalitu a presnosť opätovných častí. Povaha materiálu by sa nemala ignorovať. Pre materiály s nízkou tvrdosťou a ľahkou deformáciou, ako sú hliníkové platne a medené platne, je možné aplikovať mechanické údery a hydraulické údery; Ale pre materiály s vysokou tvrdosťou a vysokou pevnosťou, ako je zliatinová oceľ s vysokou pevnosťou, silná sila hydraulického úderu môže lepšie zabezpečiť hladký pokrok procesu pečiatky. Výrobná šarža je tiež kľúčovým faktorom pri výbere dierovacieho zariadenia. Pri veľkej výrobe môže vysokorýchlostná dierovacia kapacita mechanického dierovania zlepšiť účinnosť výroby a znížiť jednotkové náklady; V malej výrobe je flexibilita a prispôsobivosť hydraulického dierovania dôležitejšie a dá sa upraviť podľa rôznych požiadaviek na výrobky, aby sa predišlo nečinnosti a odpadu zariadení. Podniky tiež musia zvážiť nákupné náklady, prevádzkové náklady, náklady na údržbu a ďalšie faktory dierovacieho zariadenia podľa vlastných požiadaviek na rozpočet a kontrolu nákladov a vybrať si dierovacie zariadenie, ktoré im najlepšie vyhovuje.

Ii) Jemná prevádzka procesu pečiatky

Proces pečiatky je jemný a prísny proces. Každý krok je ako výstroj v presnom prístroji, ktorý úzko spolupracuje na propagácii kovového materiálu na dokončenie nádhernej transformácie z pôvodného formulára na presné pečiatkové časti. Keď je vopred ošetrený kovový materiál opatrne umiestnený na dierovaciu stroja, oficiálne sa začne cesta kovovej transformácie. Je to ako starostlivo choreografický tanec a každý pohyb bol starostlivo zvažovaný a opakovane praktizovaný.

Inštalácia a ladenie formy je kľúčovým odkazom v procese pečiatky. Pleseň je ako tanečné topánky v tomto tanci. Musí sa dokonale hodiť tanečníkovi, aby sa krásne tancoval. The operator will accurately install the carefully manufactured mold on the punch press according to the design requirements of the product. Počas procesu inštalácie budú používať profesionálne náradie a vybavenie na zabezpečenie toho, aby bola forma presne umiestnená a pevne pevná. Po dokončení inštalácie vstúpi do intenzívnej fázy ladenia. Prevádzkovateľ starostlivo skontroluje rôzne komponenty formy, ako je punč, die, vykladacie zariadenie atď., Aby sa ubezpečil, že sú v dobrom pracovnom stave. Vykonajú tiež ladenie bez zaťaženia, niekoľkokrát nechajú punčový tlačový beh voľnobežný, pozorovať, či je otvor a zatváranie formy hladké, či je prispôsobenie medzi komponentmi tesné a či existuje neobvyklý zvuk alebo vibrácie. Iba vtedy, keď je forma ladená do najlepšieho stavu, môže byť následný proces pečiatky vykonaný hladko.

Nastavenie parametrov pečiatky je ďalším dôležitým krokom, ktorý nemožno ignorovať. Je to ako nastavenie pravidiel pre hru. Primerané nastavenie parametrov priamo ovplyvňuje výsledok hry. Parametre pečiatky zahŕňajú rýchlosť pečiatky, tlak, zdvih atď. Nastavenie týchto parametrov je potrebné komplexne zvážiť podľa faktorov, ako je tvar, veľkosť, vlastnosti materiálu a štruktúra formy. V prípade hrubších a tvrdších kovových materiálov je potrebné nastaviť vyšší tlak na pečiatku a pomalšiu rýchlosť pečiatky, aby sa zabezpečilo, že materiál sa môže úplne deformovať a zároveň zabrániť poškodeniu formy a zariadenia; Pre tenšie a mäkšie materiály je potrebné primerane znížiť tlak na pečiatku a zvýšiť rýchlosť pečiatky, aby sa zabránilo nadmernej deformácii alebo prasknutiu materiálu. Je tiež rozhodujúce nastavenie zdvíhacieho zdvihu. Je potrebné určiť podľa výšky produktu a štruktúry formy, aby sa zabezpečilo, že posúvač punčového lisu môže dokončiť pečiatku vo vhodnej polohe. Zdvih by nemal byť príliš veľký na to, aby poškodil pleseň, ani by nemal byť príliš malý na to, aby sa zabránilo vytvoreniu produktu.

Keď je všetko pripravené, proces razenia sa oficiálne začína. Poháňaný motorom, posúvač punčového lisu sa pohybuje rýchlo a dôrazne ako dobre vyškolený športovec, ktorý poháňa pleseň, aby vyvíjal obrovský tlak na kovový materiál. V tomto okamihu kovový materiál prechádza plastovou deformáciou pod pôsobením formy a začína postupne meniť svoj tvar a blíži sa k navrhnutému tvaru produktu. V tomto procese je atómová štruktúra vo vnútri kovového materiálu usporiadaná usporiadaná, rovnako ako skupina usporiadaných vojakov, ktorí upravujú svoje polohy pod pôsobením silných vonkajších síl, aby sa prispôsobili novým požiadavkám na tvar. Trenie medzi kovovým materiálom a formou tiež zohráva dôležitú úlohu v tomto procese. Ovplyvňuje nielen tok a deformáciu materiálu, ale tiež vytvára určité množstvo tepla. Toto teplo sa musí včas rozptýliť, aby sa zabezpečila kvalita procesu pečiatky a životnosť formy.

Počas procesu pečiatky musí prevádzkovateľ udržať vždy vysoký stupeň koncentrácie a venovať veľkú pozornosť stavu prevádzky punčového tlače a kvality pečiatkových častí. Budú pozorovať bežný zvuk, vibrácie punčového lisu a vzhľad vyrazených častí, aby okamžite objavili a vyriešili možné problémy. Ak sa zistí, že zvuk punčového lisu je neobvyklý, môže sa stať, že forma je voľná alebo poškodená a je potrebné okamžite zastaviť stroj na kontrolu a opravu; Ak sa na povrchu vyrazených častí nachádzajú praskliny, vrásky a iné defekty, môže sa stať, že parametre pečiatkovania sú neprimerane nastavené alebo povrch formy nie je hladký a parametre je potrebné upraviť v čase alebo je potrebné leštenie formy. Operátori budú pravidelne vzorkovať a skontrolovať pečiatkové časti pomocou profesionálnych meracích nástrojov, ako sú strmene, mikrometre, projektory atď. Na zisťovanie rozmerovej presnosti a presnosti tvaru pečiatkových častí, aby sa zabezpečilo, že kvalita pečiatkových častí spĺňa požiadavky na návrhy.

Iii) Podrobné vysvetlenie bežných procesov pečiatky

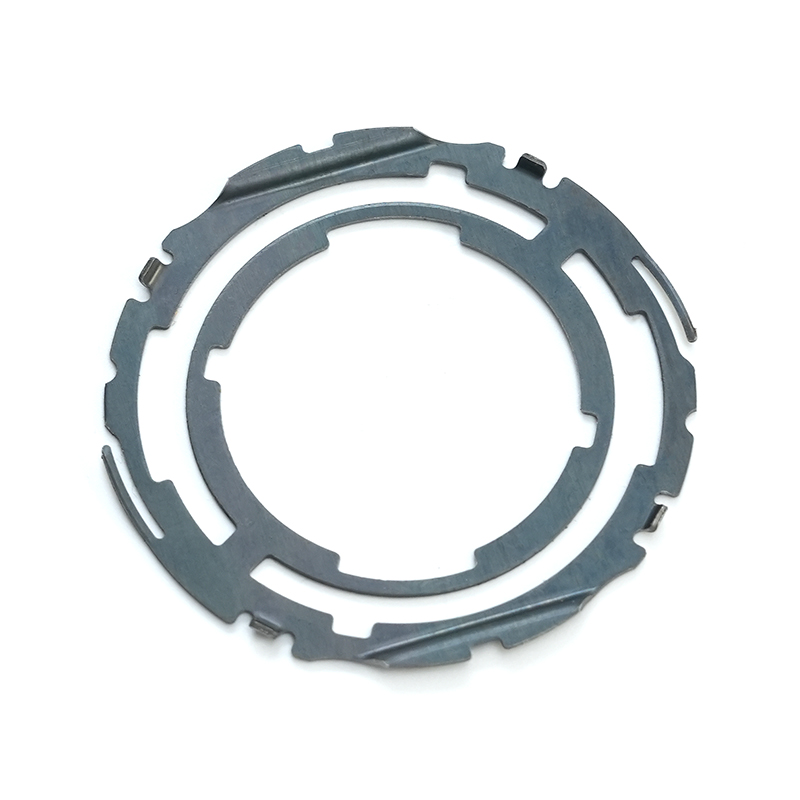

1. Proces separácie

Proces separácie zohráva dôležitú úlohu pri výrobe kovových častí. Je to ako skúsený rytec. Prostredníctvom konkrétnych procesov, ako je blokovanie, dierovanie a rezanie, je kovový list rozdelený podľa presných požiadaviek na konštrukciu, čo jej dáva predbežný prehľad a tvar, čím sa položí solídny základ pre následné spracovanie.

Proces blokovania je proces presného oddelenia prázdneho tvaru od kovového plechu. Jeho princíp je založený na dômyselnom dizajne formy a silného tlaku úderu. Pri skutočnej prevádzke sú horná forma a spodná forma úzko zladené, napríklad zapaľovacie prevody. Keď dierovacia sklíčka poháňa hornú formu, aby sa rýchlo pohybovala smerom nadol, rezná hrana formy vyvíja obrovskú šmykovú silu na kovový plech, čo spôsobí, že sa plachta rozbije pozdĺž vopred určeného obrysu, čím sa oddeľuje prázdne miesto, ktoré spĺňa požiadavky. Pri výrobe kovového plášťa elektronického vybavenia môže proces blokovania znížiť približný tvar puzdra z kovového plechu, čo poskytuje základ pre následné formovanie a spracovanie. Úlohu blokovacieho procesu vo výrobe výrobkov nie je možné podceňovať. Priamo určuje základný tvar a rozmernú presnosť produktu a je jedným z kľúčových odkazov na zabezpečenie kvality produktu.

Proces dierovania je udrieť otvory rôznych tvarov a veľkostí na existujúcom slepom bloku. Tento proces sa široko používa v mnohých výrobkoch. Pri výrobe bloku valca automobilového motora je potrebné cez proces dierovania vyraziť veľký počet montážnych otvorov a otvorov olejových kanálov, aby sa splnilo montáž a pracovné požiadavky motora. Jeho metóda prevádzky tiež závisí od synergie formy a punčového lisu. Punch a matrica na pleseň navzájom spolupracujú. Pod tlakom punčového lisu punč zatlačí kovový list do otvoru matrice, čo spôsobí čiastočne oddelenie plachty, čím sa vytvorí požadovaný otvor. Presné požiadavky procesu dierovania sú mimoriadne vysoké. Poloha, veľkosť a tvar otvoru musia striktne spĺňať konštrukčné normy, inak to ovplyvní výkon a zostavenie produktu.

Proces rezania je prevádzka rezania kovového plechu alebo prázdneho podľa určitej dĺžky alebo tvaru. Vo výrobnom procese hrá dôležitú úlohu. Pri výrobe kovových potrubí je potrebné rozrezať dlhé potrubie na krátke potrubia špecifikovanej dĺžky prostredníctvom procesu rezania, aby sa splnili rôzne požiadavky na používanie. Proces rezania zvyčajne používa strihovú matricu na rezanie kovového materiálu pomocou strihovej sily úderu. Počas operácie je potrebné ovládať veľkosť a smer šmykovej sily, aby sa zabezpečila rovinnosť a vertikálna plocha rezaného povrchu.

2. Proces formovania

Proces formovania je kľúčovým prepojením pri spracovaní pečiatky kovov. Je to ako magický kúzelník. Prostredníctvom ohýbania, kresby, vydutia a iných procesov prechádza kovový materiál plastickú deformáciu bez toho, aby sa zlomil, čím vytvára obrobky rôznych tvarov a veľkostí, čím dáva kovovému materiálu novú formu a funkciu.

Proces ohýbania je proces ohýbajúcich sa kovových listov, profilov alebo potrubí do požadovaného uhla alebo tvaru. Princípom je použiť matie na aplikovanie vonkajšej sily na kovový materiál, aby sa jeho plasticky deformovalo. Počas procesu ohýbania je vonkajšia vrstva kovového materiálu predĺžená ťahovým napätím, vnútorná vrstva je skrátená tlakom a dĺžka strednej vrstvy zostáva nezmenená. Aby sa zabezpečila kvalita ohýbania, je potrebné primerane kontrolovať parametre, ako je polomer ohybu, ohybový uhlový a ohybová sila. Pri výrobe rámu dverí tela auta sa kovovými plachtami ohýba do špecifického tvaru prostredníctvom procesu ohýbania, aby sa splnili štrukturálne požiadavky tela auta. Polomer ohýbania, ktorý je príliš malý, môže spôsobiť prasknutie vonkajšej vrstvy kovového materiálu, zatiaľ čo príliš veľký polomer ohybu ovplyvní rozmerovú presnosť a kvalitu vzhľadu produktu.

Proces výkresu je proces na pečiatku, ktorý používa matrice na nakreslenie plochého prázdneho alebo polotového prázdneho prázdnin do otvorenej dutiny. Všeobecne sa používa v každodennom živote. Napríklad výroba automobilových dielov, elektronických komponentov, smaltovaných umývadiel, hliníkových kvetináčov a iných výrobkov sa nedá oddeliť od procesu výkresu. Počas procesu výkresu prázdny držiak najskôr stlačí plochý prázdny prázdnok a úder sa pohybuje smerom nadol, čo núti materiál pod prázdnou držiakom (prírubová časť), aby podstúpil plastickú deformáciu a pretekal do medzery medzi úderom a matricou, aby sa vytvorila bočná stena valca. Počas procesu výkresu sa deformácia materiálu vyskytuje hlavne v prírubovej časti. Materiál v prírube prechádza plastovou deformáciou pod pôsobením radiálneho ťahového napätia a tangenciálneho tlakového napätia a príruba sa naďalej zmenšuje a transformuje sa do steny valca. Aby sa zabránilo defektom, ako je vrások a praskanie počas procesu výkresu, je potrebné primerane riadiť parametre, ako je koeficient kreslenia, sila držiaka slepého držiaka a medzera. Zvýšenie blokovacej sily môže účinne zabrániť vráskavke, ale nadmerná blokovacia sila môže spôsobiť praskanie; Primeraný koeficient kreslenia môže zabezpečiť, aby materiál mohol dosiahnuť veľký stupeň deformácie bez zlomenia.

Proces vydutia je metóda formovania pečiatkov, ktorá rozširuje priemer dutých častí alebo tubulárnych medzier pod účinkom vnútorného tlaku. Princípom je použitie kvapalných, plynových alebo mechanických foriem ako média prenosu sily na rovnomerné vyvíjanie tlaku na vnútornú stenu kovového materiálu, takže materiál prechádza plastovou deformáciou pri pôsobení obvodového ťahového napätia, čím sa dosiahne vydutie. Pri výrobe sacieho potrubia automobilového motora môže vypuklý proces rozšíriť miestny priemer potrubia tak, aby vyhovoval potrebám príjmu motora. Vypuklý proces môže účinne zlepšiť pevnosť a tuhosť produktu a môže tiež produkovať niektoré časti s komplexnými tvarmi, ktoré je ťažké spracovať inými metódami. Počas vydutia sa musí veľkosť vnútorného tlaku a rýchlosť zaťaženia presne kontrolovať, aby sa zabezpečila rovnomerná deformácia materiálu a vyhla sa problémom, ako je prasknutie alebo nerovnomerná deformácia.

Vi. Následné leštenie: dokonalá kvalita

I) Deburing a čistenie

Po pečiatke kovových pečiatkov sa na ich povrchu často objavujú burry a nečistoty. Aj keď sú tieto defekty malé, môžu mať vplyv na kvalitu a výkon produktu, ktorý nemožno ignorovať. Generovanie Burrs je spôsobené hlavne plastovou deformáciou materiálu počas procesu pečiatky a okrajom stavu matrice. Ak je medzera s medzerami príliš veľká, príliš malá alebo nerovnomerná, materiál sa nedá počas blokovacieho procesu rovnomerne rozbiť a na blokovacej hrane sa vytvorí nerovnomerné roviny; tupá hrana pracovnej časti matrice tiež spôsobí, že materiál sa počas blokovania nevyreže čisto čisto, čím sa vytvorí roviny. Zdroj nečistôt je relatívne široký, čo môžu byť nečistoty prenášané samotnými surovinami alebo zvyškovými látkami, ako sú mazivá a chladivá používané v procese pečiatky, alebo prach a olej kontaminované počas spracovania, prepravy a skladovania.

Zhrnutie je nevyhnutné na zabezpečenie kvality povrchu a rozmerovej presnosti častí. Prítomnosť Burrs nebude mať vplyv iba na výskyt pečiatkových častí, čím bude ich povrchy drsné a nerovnomerné, čím sa zníži estetika produktu, ale môže tiež spôsobiť prekážky v následnom montážnom procese, čo ovplyvňuje presnosť zodpovedajúceho medzi časťami, čím sa montáž zložila alebo dokonca nemožná. Burrs môžu tiež poškriabať pokožku operátorov a predstavovať určité bezpečnostné riziká. Na odstránenie Burrs továrne zvyčajne používajú rôzne metódy, z ktorých každá má svoje jedinečné scenáre aplikácie a výhody a nevýhody.

Manuálne deburing je tradičnejšia a bežnejšia metóda. Používa hlavne jednoduché nástroje, ako sú súbory, brúsny papier a brúsenie hlavy pre pracovníkov na manuálne brúsenie a orezanie častí pečiatky. Výhodou tejto metódy je, že je vysoko flexibilná a dokáže zvládnuť pečiatky rôznych tvarov a zložitosti. V prípade niektorých jemných častí a oblastí, ktoré sa ťažko zvládajú mechanicky, môže manuálne deburing hrať jedinečnú výhodu. Pri zaobchádzaní s niektorými pečiatkami s komplexnými povrchmi a drobnými otvormi sa pracovníci môžu spoliehať na bohaté skúsenosti a precíznu prevádzku, aby presne odstránili Burrs a zabezpečili kvalitu produktu. Ručné deburing má tiež zjavné nevýhody. Jeho efektívnosť je relatívne nízka, vyžaduje si veľa pracovných a časových nákladov a pre pracovníkov vyžaduje vysokú úroveň technických zručností. Operácie rôznych pracovníkov môžu mať za následok rôzne deburingové účinky.

Deburing Die používa pripravenú matri na odstránenie Burr s punčovým lisom. Pri deburingu matrice musíte najprv urobiť špeciálnu matricu podľa tvaru a veľkosti pečiatkovej časti, vrátane hrubej matrice a jemnej matrice, a niekedy aj budete musieť tiež urobiť tvarovanie. Umiestnite pečiatku do matrice a pomocou tlaku punčového lisu urobte orezanie matrice a odstráňte časť Burr časti pečiatkovej časti. Táto metóda je vhodná pre výrobky s jednoduchými rozlúčkovými povrchmi a môže do istej miery zlepšiť účinnosť a účinok deburingu. V porovnaní s manuálnym deburingom je jeho presnosť a konzistentnosť deburingu lepšia. Die deburing si vyžaduje určité množstvo výrobných nákladov na výrobu a konštrukčný a výrobný cyklus formy je dlhý. V prípade výroby malých šarží alebo rýchle aktualizácie produktu sú náklady relatívne vysoké.

Grinding Deburing je metóda, ktorú v súčasnosti používajú podniky. Zahŕňa hlavne vibrácie, pieskovanie, valčeky a ďalšie metódy. Vibračné mletie deburingu je umiestniť pečiatkové časti a mleté médiá (napríklad brúsne kamene, mletie tekutiny atď.) Do vibračnej mlynčeka. Vibráciami vibračného mlynca, mletia média a povrchu pečiatkových častí vtiera o seba, čím sa odstránia roviny. Táto metóda je vhodná pre malé výrobky s veľkými dávkami. Môže v krátkom čase znižovať veľké množstvo pečiatok a má vysokú účinnosť. Deburing pieskovania používa stlačený vzduch na rozprašovanie abrazívov (ako je kremeň piesok, korundum atď.) Pri vysokej rýchlosti na povrch pečiatkových častí. Burry sa odstránia nárazom a rezaním pôsobenia brúsení na roviny. Zhrnutie pieskovníka môže nielen odstrániť burry, ale tiež prinútiť povrch z pečiatkových častí získať určitý stupeň čistoty a drsnosti, zvýšiť povrchovú adhéziu a často sa používa na výrobky s vysokými požiadavkami na kvalitu povrchu a adhéziu. Drum Grinding Deburing je vložiť do bubna a brúsne médiá. Prostredníctvom rotácie bubna sa zrážajú pečiatkové časti a mleté médiá a vtierajú sa proti sebe v bubne, aby sa dosiahli účel odstránenia burrov. Existujú tiež určité nedostatky v brúsení a deburingu. Niekedy nemusia byť úplne odstránené. Pri niektorých burách s komplexnými tvarmi alebo skrytými časťami sa nemusia úplne odstrániť. Je potrebné manuálne zvládnuť zvyškové roviny alebo používať iné metódy na debur.

Čistenie je tiež dôležitou súčasťou zabezpečenia kvality produktu. Prítomnosť nečistôt ovplyvní povrchový výkon pečiatkových častí. Napríklad pri potiahnutí povrchu, olej a nečistoty spôsobí zníženie priľnavosti povlaku a je ľahké spadnúť a pľuzgiere, čo zníži ochranný výkon a estetiku produktu; Pri zváraní môžu nečistoty spôsobiť chyby zvárania a ovplyvniť pevnosť a tesnenie zvárania. Existuje mnoho bežných metód čistenia. Chemické čistenie využíva chemické činidlá na reagovanie s nečistotou na rozpustenie, emulgáciu alebo rozklad, aby sa dosiahol účel odstránenia nečistôt. Napríklad na odstránenie škvŕn oleja sa používajú alkalické čistiace prostriedky a kyslé čistiace prostriedky sa používajú na odstránenie hrdze. Chemické čistenie má dobrý čistiaci účinok, ale je potrebné venovať pozornosť výberu vhodných chemických činidiel, aby sa predišlo korózii na povrchu pečiatkových častí. Ultrazvukové čistenie využíva kavitačný účinok ultrazvuku na výrobu malých bublín v tekutine. Nárazová sila generovaná, keď bubliny praskajú, môže odlupovať nečistoty z povrchu pečiatkových častí, aby sa dosiahol čistiaci účinok. Táto metóda je vhodná na čistenie niektorých pečiatkových častí zložitými tvarmi a vysokými požiadavkami na presnosť povrchu. Môže preniknúť do malých medzier a otvorov, aby sa odstránila nečistoty bez poškodenia povrchu pečiatkových častí.

Ii) Výber a aplikácia procesu povrchového spracovania

Proces povrchového spracovania hrá kľúčovú úlohu pri výrobe kovových častí. Môže nielen zlepšiť odolnosť proti korózii a estetiku častí, ale tiež poskytovať diely špeciálne funkcie podľa rôznych potrieb, aby mohli lepšie spĺňať požiadavky rôznych scenárov aplikácií. Bežné procesy povrchového spracovania, ako je galvanizácia, postrek, eloxovanie atď. Každý z nich má jedinečné vlastnosti a použiteľné scenáre. Podniky musia zvážiť rôzne faktory podľa špecifických potrieb produktu a zvoliť najvhodnejší proces povrchového spracovania.

Galvanizácia je všeobecne používaný proces povrchového spracovania. Natiera hlavne vrstvu zinku na povrchu kovových častí, aby sa zabránilo hrdze a zlepšili vzhľad. Galvanizačný proces možno rozdeliť na horúci galvanizujúci a elektro-galvanizáciu. Hodnotnou galvanizáciou je ponoriť sa na pečiatku do roztavenej zinkovej kvapaliny, takže zinok reaguje chemicky s povrchom pečiatkových častí, aby vytvoril pevne lepenú vrstvu zliatiny zinkového železa a čistú vrstvu zinku. Galvanizovaná vrstva získaná týmto procesom je hrubšia a má silnú odolnosť proti korózii. Je vhodný pre kovové konštrukčné diely a automobilové diely používané vonku, ako sú stĺpy pouličného svetla, rámy automobilov atď. Tieto výrobky sú vystavené prírodnému prostrediu po dlhú dobu a čelia erózii dažďa, vlhkosti, ultrafialových lúčov atď. Elektrogalvanizácia je uložiť vrstvu zinku na povrch pečiatkových častí elektrolýzou. Elektrogalvanizovaná vrstva je relatívne tenká a má hladký povrch. Je vhodný pre výrobky s vysokými požiadavkami na vzhľad a relatívne nízke požiadavky na odolnosť proti korózii, ako sú elektronické škrupiny výrobkov, dekorácie hardvéru atď. Tieto výrobky sa zvyčajne používajú vo vnútorných prostrediach. Elektrogalvanizovaná vrstva môže nielen uspokojiť ich estetické potreby, ale tiež poskytnúť určitú ochranu proti nárazu.

Proces postrekovania využíva tlak alebo elektrostatickú silu na pripevnenie farby alebo prášku na povrch obrobku, takže obrobok má dekoratívne účinky proti korózii a vzhľadu. Proces postrekovania má výhody nízkeho a širokého rozsahu aplikácií. Môže sa použiť na povrchové ošetrenie rôznych materiálov, ako sú kov, plast, drevo atď. Pri výrobe automobilov sa povlak povrchu tela automobilu dosahuje procesom postrekovania. Dokáže nielen chrániť telo auta pred koróziou, ale tiež dať autu krásny vzhľad rôznymi farbami a lesklými povlakami, ktoré uspokojujú rôzne potreby spotrebiteľov na vzhľad auta. Pri výrobe nábytku sa proces postrekovania často používa aj na povrchové spracovanie kovového nábytku, čo mu dáva bohaté farby a dobrú textúru. Podľa rôznych povlakov je možné proces postrekovania rozdeliť na dva typy: postrek a prášok. Postrek používa tekuté povlaky, ktoré môžu tvoriť relatívne hladký povlak s bohatými výbermi farieb; Prášky používa práškové povlaky, ktoré sú pripevnené k povrchu obrobku elektrostatickou adsorpciou a potom sa vyliečia pri vysokej teplote, aby sa vytvoril povlak. Práškový povlak má vysokú tvrdosť, dobrý odpor opotrebenia a odolnosť proti korózii a často sa používa pri príležitostiach s vysokými požiadavkami na výkon poťahovania, ako je vonkajší nábytok, kryty elektrických prístrojov atď.

Eloxizácia je proces povrchového spracovania produktov zliatiny hliníka. Používa časti zliatiny hliníka ako anódy a používa elektrolýzu na vytvorenie vrstvy oxidového filmu na jeho povrchu. Tento oxidový film môže zmeniť stav a výkon povrchu zliatiny hliníkovej zliatiny a významne zlepšiť jeho odolnosť a tvrdosť korózie. Povrchová tvrdosť eloxovanej zliatiny hliníka môže dosiahnuť HV300 - 500 a jej odolnosť proti opotrebeniu sa výrazne zlepšuje v porovnaní s neošetrenou zliatinou hliníka. Anodizácia môže tiež prinútiť povrch zliatiny hliníka, ktorý predstavuje rôzne farby farbením a inými procesmi, aby sa zvýšila jeho estetika. Často sa používa v architektonickej dekorácii, v oblasti elektronického produktu a iných polí. Eloxovanie povrchu zliatin hliníkovej zliatiny stien budovy záclony môže nielen zabezpečiť trvanlivosť profilov vo vonkajších prostrediach, ale tiež koordinovať s celkovým štýlom budovy výberom rôznych farieb, aby sa zlepšila estetika budovy; Eloxizácia škrupín z zliatiny hliníka elektronických výrobkov, ako sú mobilné telefóny a tablety, môže nielen chrániť škrupiny pred opotrebením a koróziou pri každodennom používaní, ale tiež ukazujú špičkovú kvalitu a módny zmysel pre výrobky prostredníctvom jedinečných farieb a lesku.

Pri výbere procesu povrchovej liečby je potrebné komplexne považovať viac faktorov. Kľúčovým faktorom je prostredie použitia produktu. Pre výrobky používané v drsnom prostredí, ako je napríklad morské inžinierske vybavenie, chemické vybavenie atď., Je potrebné vybrať proces povrchového spracovania s vysokou odolnosťou proti korózii, ako je galvanizácia za tepla, pokovovanie niklu, chrómové pokovovanie atď.; Pre výrobky používané vo vnútorných prostrediach je možné zvoliť vhodný proces na základe faktorov, ako sú estetika a náklady. Požiadavky na vzhľad produktu nemožno ignorovať. Ak má produkt vysoké požiadavky na vzhľad a textúru, ako sú špičkové elektronické výrobky, dekorácie atď., Môžete si zvoliť postrekovanie, eloxovanie a ďalšie procesy, ktoré môžu dosiahnuť bohaté farby a dobrú textúru povrchu; Ak má produkt relatívne nízke požiadavky na vzhľad a zameriava sa hlavne na funkčnosť, môžete si zvoliť proces povrchovej liečby s nízkymi nákladmi a jednoduchým procesom. Náklady sú tiež dôležitou úvahou. Náklady na rôzne procesy povrchového spracovania sa veľmi líšia. Podniky si musia zvoliť príslušný proces podľa svojho vlastného rozpočtu na náklady a zároveň zabezpečiť kvalitu produktu. Niektoré procesy špičkového povrchového ošetrenia, ako napríklad drahé kovové pokovovanie a vákuový povlak, môžu poskytnúť vynikajúce účinky výkonu a vzhľadu, ale náklady sú vysoké a sú vhodné iba na príležitosti s extrémne vysokými požiadavkami na výkon a kvalitu výrobku; Pre niektoré bežné výrobky vyrábané vo veľkom rozsahu, nízkonákladové a nákladovo efektívne procesy povrchového spracovania, zvyčajne sa vyberajú procesy, ako je galvanizácia a maľovanie.

Iii) zváranie, vŕtanie a iné spracovanie

Vo výrobnom procese kovových častí, podľa požiadaviek na návrh produktu je často potrebné vykonávať ďalšie postupy spracovania, ako je zváranie, vŕtanie a mletie na pečiatkových častiach. Tieto procesy sú ako rôzne pohyby v starostlivo usporiadanej symfónii, z ktorých každý hrá jedinečnú úlohu a spolupracuje na zlepšení funkcie a štruktúry produktu.

Zváranie je dôležitou metódou spracovania na pripojenie viacerých častí pečiatky alebo iných častí do celku. Vo všeobecnosti sa používa pri výrobe kovových výrobkov. Pri výrobe automobilov je telo automobilu zostavené z mnohých pečiatkových častí procesmi zvárania. Kvalita zvárania priamo ovplyvňuje štrukturálnu pevnosť a bezpečnosť tela auta. Existuje mnoho bežných metód zvárania. Zváranie ARC používa vysokú teplotu generovanú oblúkom na čiastočne roztavenie zváracej tyče a zvárania, takže sa spoja, aby dosiahli zváranie. Táto metóda zvárania sa dá ľahko ovládať a má širokú škálu aplikácií. Môže sa použiť na zváranie rôznych kovových materiálov, ale má vysoké technické požiadavky pre operátorov a je náchylné na defekty, ako sú rozstrek a póry počas zvárania. Zváranie na plynovanie používa inertné plyny (ako je argón, oxid uhličitý atď.) Na vytvorenie ochrannej vrstvy v zváracom priestore na zabránenie kyslíka, dusíka atď. Vo vzduchu majú nepriaznivé účinky na zváraciu fond, čím sa zlepší kvalita zvárania. Zváranie chránené plynom má výhody vysokej kvality zvárania, malej deformácie a vysokej účinnosti výroby. Často sa používa na zváranie materiálov, ako sú nehrdzavejúca oceľ a zliatiny hliníka. Všeobecne sa používa v oblastiach, ako je letecký priestor a stavba lodí, ktoré si vyžadujú extrémne vysokú kvalitu zvárania. Laserové zváranie používa vysokoenergetický laserový lúč ako zdroj tepla na lokálne roztopenie zvahu na dosiahnutie zvárania. Laserové zváranie má výhody vysokej hustoty energie, rýchleho zvárania, úzkeho zvaru a malej zóny postihnutej tepelne. Môže dosiahnuť vysoko presné a kvalitné zváranie. Je obzvlášť vhodný na zváranie niektorých častí a materiálov presnosti, ktoré sú citlivé na tepelnú deformáciu, ako sú mikro konektory a integrované kolíky obvodov v elektronických zariadeniach.

Vŕtanie je proces spracovania otvorov rôznych tvarov a veľkostí na pečiatkach. Je nevyhnutný pri výrobe mnohých výrobkov. Pri mechanickej výrobe, montážnych otvoroch, otvoroch pripojenia atď. Na rôznych častiach sa zvyčajne spracúva vŕtaním. Pri vŕtaní je potrebné zvoliť vhodné vrtáky a parametre vŕtania podľa materiálu, požiadaviek na hrúbku a otvor v pečiatkových častiach. V prípade kovových materiálov s vyššou tvrdosťou, ako je zliatinová oceľ a nehrdzavejúca oceľ, je potrebné použiť vŕtačky karbidu a rýchlosť vŕtania a rýchlosť posuvu by sa mali primerane znížiť, aby sa zabránilo príliš rýchlemu alebo zlomeniu vŕtania; V prípade materiálov s nižšou tvrdosťou, ako je zliatina hliníka a zliatina meďnatého, sa môžu použiť vysokorýchlostné oceľové vŕtačky a rýchlosť vŕtania a rýchlosť posuvu by sa mali primerane zvýšiť, aby sa zlepšila účinnosť spracovania. Počas procesu vŕtania by sa mala venovať pozornosť aj chladeniu a mazaniu, aby sa znížila teplota vŕtačky, znížila opotrebenie a zlepšila kvalitu vŕtania. Bežné metódy chladenia a mazania zahŕňajú použitie reznej tekutiny a stlačeného vzduchu. Rezacia kvapalina môže účinne znížiť teplotu vŕtačky a odobrať čipy. Môže tiež zohrávať mazaciu úlohu a znížiť trenie medzi vŕtačkou a obrobkom; Stlačený vzduch sa používa hlavne na ochladenie vŕtačky a je vhodný pre niektoré príležitosti s prísnymi požiadavkami na zvyškovú rezanie tekutiny.

Brúsenie je proces orezávania a leštenia povrchu pečiatkových častí. Môže odstrániť defekty, škrabance, oxidovú stupnicu atď. Na povrchu pečiatkových častí, je povrch plynulejší a plochejší a zlepší vzhľad a kvalitu povrchu produktu. Brúsenie možno rozdeliť do dvoch etáp: drsné brúsenie a jemné brúsenie. Hrubé brúsenie používa hlavne nástroje, ako sú brúsne kolesá a brúsny papier na odstránenie veľkých defektov a prebytku na povrchu pečiatkových častí, aby bol povrch spočiatku rovný; Jemné brúsenie používa jemnejší brúsny papier, leštenú pastu a ďalšie nástroje na jemné vyleštenie povrchu, aby sa dosiahol vyšší stupeň povrchu. Pri výrobe niektorých špičkových výrobkov, ako je špičkový nábytok a šperky, je kvalita povrchu pečiatkových dielov extrémne vysoká. Proces mletia si vyžaduje viac jemných operácií, aby sa zabezpečilo, že povrch dosiahne zrkadlovú povrchovú úpravu, čo ukazuje špičkovú kvalitu a vynikajúce remeselné spracovanie produktu. Počas procesu mletia je potrebné venovať pozornosť ovládaniu brúsnej sily a smeru, aby sa predišlo nadmernému opotrebeniu alebo škrabancom na povrchu pečiatkových častí, čo ovplyvní kvalitu produktu. Zároveň je potrebné včas vyčistiť prach a zvyšky generované brúsením, aby sa zabezpečila čistota pracovného prostredia a zdravie prevádzkovateľov.

Vii. Kontrola kvality: prísne strážiť kontrolné body

I) Komplexný proces kontroly kvality

Inšpekcia kvality zohráva dôležitú úlohu vo výrobnom procese kovových častí. Je to ako prísny opatrovník. Od nákupu a skladovania surovín až po konečné dodávky výrobkov sa počas celého procesu pozorne monitoruje, aby sa zabezpečilo, že každá pečiatka spĺňa požiadavky na návrhy a normy kvality, čím poskytuje solídnu záruku kvality produktu.

Inšpekcia surovín je prvým kontrolným bodom kontroly kvality a jej dôležitosť je zrejmá. Kvalita surovín priamo určuje kvalitu pečiatkových častí. Ak sú suroviny chybné alebo nespĺňajú požiadavky, je ťažké vyrábať vysoko kvalitné výrobky, aj keď je následná technológia spracovania vynikajúca. Pri kontrole surovín je potrebné striktne otestovať rôzne ukazovatele výkonnosti materiálov podľa príslušných štandardov a špecifikácií kvality. V prípade kovových listov je potrebné skontrolovať, či je ich hrúbka rovnomerná a či je tolerancia v prípustnom rozsahu, pretože odchýlka hrúbky môže ovplyvniť rozmerovú presnosť a formujúci účinok častí razenia. Tvrdosť materiálu je tiež jedným z kľúčových ukazovateľov. Rôzne procesy pečiatky a požiadavky na výrobky majú rôzne nariadenia o tvrdosti materiálu. Neschopnosť tvrdosti splniť požiadavky môže spôsobiť, že materiál počas procesu pečiatky nerovnomerne prelomí alebo deformuje nerovnomerne. Analýza chemického zloženia je tiež nevyhnutná. Prostredníctvom profesionálneho vybavenia, ako sú spektrometre, sa zistí obsah rôznych prvkov v materiáli, aby sa zabezpečilo, že spĺňa zodpovedajúce materiálové normy a zabráni tomu, aby ovplyvňovali výkon produktu v dôsledku abnormálneho chemického zloženia. Napríklad pri výrobe kľúčových pečiatkových častí automobilových motorov sú požiadavky na chemické zloženie surovín mimoriadne prísne. Mierna odchýlka v obsahu určitých zliatinových prvkov môže viesť k zníženiu sily, húževnatosti a iných vlastností pečiatkových častí, čím ovplyvňuje spoľahlivosť a servisnú životnosť motora.

Interprocess Inspection je kontrola kvality polotovarovaných výrobkov v každom procese počas procesu pečiatky. Je to ako viaceré inšpekčné stanice zriadené vo výrobnom reťazci, ktoré môžu okamžite objaviť a vyriešiť problémy vo výrobnom procese, zabrániť rozširovaniu defektov v následných procesoch, zníženie rýchlosti šrotu a zlepšiť účinnosť výroby. Po zaslepivom procese by sa mala skontrolovať rozmerová presnosť, situácia v oblasti vyhodenia a kvalita blokovacieho povrchu blokovacích častí. Dimenzionálna presnosť priamo ovplyvňuje spracovanie následných procesov a konečné zostavenie produktu. Použitím nástrojov pre presné meranie, ako sú napríklad strmene a mikrometre, sa merajú kľúčové rozmery blokovacích častí, aby sa zabezpečilo, že spĺňajú požiadavky konštrukčných výkresov. Prítomnosť Burrs ovplyvňuje nielen výskyt produktu, ale môže tiež spôsobiť poškodenie prevádzkovateľovi. Zároveň môže spôsobiť poškodenie plesní alebo problémy s kvalitou produktu v nasledujúcich procesoch. Preto je potrebné starostlivo skontrolovať veľkosť a distribúciu roviny. Ak Burr presahujú prípustný rozsah, musia sa včas prijať opatrenia. Kvalita blokovacieho povrchu zahŕňa drsnosť povrchu, rovinnosť atď. Tieto faktory ovplyvnia kvalitu povrchu produktu a následný účinok povrchového ošetrenia. Prostredníctvom vizuálnej inšpekcie a nástrojov, ako sú nástroje na meranie drsnosti, sa vyhodnocuje blokovací povrch, aby sa zabezpečilo, že jej kvalita spĺňa požiadavky. Po procese ohybu by sa mal skontrolovať uhol, ohýbanie polomeru a defekty, ako sú trhliny ohnutých častí. Odchýlky v uhloch ohybu a polomeru môžu spôsobiť, že produkt nespĺňa požiadavky na konštrukciu a ovplyvňuje montáž a využíva výkon. Nástroje, ako sú nástroje na meranie uhla a meradlá polomeru, sa používajú na presné meranie ohnutých častí, na prispôsobenie parametrov procesu v čase a zabezpečenie kvality ohybu. Praskliny sú bežné a závažné defekty v procese ohybu. Výrazne znížia silu a spoľahlivosť produktu. Prostredníctvom vizuálnej kontroly a nedeštruktívnych testovacích metód, ako je testovanie penetrácie a testovanie magnetických častíc, sú ohnuté časti úplne skontrolované. Po nájdení trhlín sa príčiny okamžite analyzujú a vykonajú sa opatrenia na zlepšenie, ako je úprava procesu ohybu a zlepšenie vlastností materiálu.

Konečná kontrola hotových výrobkov je poslednou obrannou líniou pre kontrolu kvality. Vykonáva komplexnú a podrobnú kontrolu na pečiatkových častiach po všetkých postupoch spracovania a povrchovej liečbe, aby sa zabezpečilo, že výrobky plne spĺňajú normy kvality a môžu uspokojiť potreby zákazníkov. Počas konečnej kontroly hotových výrobkov bude prísne skontrolovaný vzhľad, rozmerová presnosť, výkon a ďalšie aspekty pečiatkových častí. Kontrola vzhľadu kontroluje hlavne, či existujú defekty, ako sú škrabance, modriny, deformácia, škvrny atď. Na povrchu produktu. Tieto defekty ovplyvňujú nielen estetiku produktu, ale môžu odrážať aj škody, ktoré produkt utrpel počas výroby, prepravy alebo skladovania. Prostredníctvom vizuálnej kontroly a inšpekcie dotykov je vzhľad produktu komplexne vyhodnotený, aby sa zabezpečilo, že spĺňa normy kvality vzhľadu. Inšpekcia rozmerovej presnosti využíva zariadenia s vysokým presnosťou, ako sú trojskupinové meracie stroje na meranie kľúčových rozmerov pečiatkových častí, aby sa zabezpečila ich konzistentnosť s konštrukčnými výkresmi. Dimenzionálna presnosť je jedným z dôležitých ukazovateľov na meranie kvality produktu a priamo súvisí s montážou a využíva výkon produktu. Akákoľvek dimenzionálna odchýlka môže spôsobiť, že produkt nebude možné normálne použiť alebo ovplyvniť výkon celého produktového systému. Testovanie výkonnosti sa vykonáva podľa špecifického použitia a požiadaviek produktu a na ňom sa vykonávajú zodpovedajúce výkonnostné testy, ako je test sily, test tvrdosti, test odolnosti proti korózii atď. Pre pečiatkové časti, ktoré nesú veľké zaťaženie, ako sú automobilové časti, sú potrebné testy sily. Prostredníctvom ťahových testov, kompresných testov a iných metód sa testujú mechanické vlastnosti produktov za rôznych podmienok zaťaženia, aby sa zabezpečilo, že môžu spĺňať požiadavky na pevnosť pri skutočnom používaní; Pre niektoré časti pečiatkov, ktoré musia byť odolné voči opotrebeniu, napríklad povrch mechanických častí, sa vykonajú testy tvrdosti. Na meranie tvrdosti povrchu produktu sa používajú testeri tvrdosti Rockwell, testery tvrdosti Brinell a ďalšie vybavenie, aby sa zabezpečilo, že jeho tvrdosť spĺňa požiadavky na konštrukciu; Pre pečiatkové diely používané vo vlhkých alebo korozívnych prostrediach, ako sú časti morských zariadení a príslušenstvo chemického zariadenia, sa vykonajú testy odolnosti proti korózii. Prostredníctvom testov soli, testov vlhkého tepla a iných metód sa simulujú podmienky korózie výrobkov v prostredí skutočného používania a ich odolnosť proti korózii sa testuje, aby sa zabezpečilo, že výrobky zlyhajú v dôsledku korózie v rámci špecifikovanej životnosti.

Ii) Aplikácia detekčných metód a nástrojov

V procese kontroly kvality kovových častí sú kľúčom k zabezpečeniu presnosti a spoľahlivosti detekcie rôzne detekčné metódy a pokročilé a presné detekčné nástroje. Sú ako „ohnivé oči“ kontroly kvality, ktoré dokážu presne zistiť rôzne chyby a problémy s výrobkami a poskytnúť silnú technickú podporu kvality výrobkov.